蒸気全般

蒸気の質の改善による省エネ・生産性・品質の向上

クリーンエネルギー 2008年7月号掲載

蒸気の質の改善による省エネ・生産性・品質の向上

(株)テイエルブイ 高田 敏則

はじめに

蒸気は、プラントの最重要な熱エネルギーであり、この使い方によって蒸気プロセスでの蒸気使用量や生産性や生産物の品質が大きく左右されることはよく知られている。

しかし、蒸気プラントでは配管保温等の劣化やボイラでのキャリーオーバー、さらに配管内の錆やスケール、ドレンの混入等による『蒸気の質』の低下が日常的に発生している。

『蒸気の質』とは、クリーン度、圧力・温度の安定度、乾き度等を言い、蒸気を使用する上では重要な管理テーマである。ところが、蒸気が間接的に使用されることが多いため『蒸気の質』の低下に気付かず、そのために蒸気使用設備の省エネルギー、生産性、生産物の品質、メンテナンス等の潜在的な阻害要因のひとつとなっている。

本稿では、蒸気有効利用のための重要課題である『蒸気の質』に着目し、その改善による省エネ、生産性、生産物の品質向上の実現を目的として、『蒸気の質改善のための技術』を紹介する。

『蒸気の質』とは

蒸気(水蒸気)は、一定圧力の下で水が加熱され、沸騰、蒸発して気体になったもので、主に動力または輸送目的で使用される過熱蒸気と、加熱・加湿等の目的で使用される飽和蒸気に大別される。図1は、蒸気および熱水の応用範囲を示したものである。

過熱蒸気は、主に蒸気タービンに使われ、近年は高効率化の目的から高圧・高温化が進み、最近では最高25MPa,610℃の超臨界圧力の過熱蒸気を使用するタービンも存在している。

一方、飽和蒸気は、熱交換器やスチーマーなど各種の蒸気使用設備で広く用いられ、通常0.1~3MPaG、120~250℃程度のものが使用されている。

これらの蒸気において、『蒸気の質』とは一般に次の点を言い、本稿では主に蒸気プロセスに使用される飽和蒸気についてその改善ポイントを説明する。

- クリーン度(錆・スケール等の不純物の混入状態)

- 圧力・温度とその安定度

- 乾き度とその安定度

『蒸気の質』で最初に重要なのがクリーン度である。蒸気自体は水が蒸発したものであるから不純物は含まれていないと思われているが、実際にはボイラ給水の清缶剤や蒸気配管内の錆、スケール等の不純物が含まれ、これが後述する様々な不具合の原因となっている。

次に圧力・温度については、飽和蒸気は圧力が高くなる程、温度も高くなるという性質を持っているので、圧力を一定に保持すれば自ずと安定した蒸気の温度が得られる。しかし、過熱蒸気は飽和蒸気よりも温度が高く、飽和蒸気とは違って圧力だけでなく、過熱度も保持しなければ、温度と比エンタルピーを一定に保つことができない。

次に3点目の乾き度については、一般的に蒸気はそこそこ乾いているという固定概念を持たれていることが多いようであるが、実際には蒸気はボイラで作られたのち延々と長い蒸気配管を経て各蒸気使用設備に供給されるので、ボイラでの缶水のキャリーオーバーや配管等からの放熱、トラッピングの不備等によって乾き度はかなり低下している。また、過熱蒸気と思っていても減温システムがうまく機能していないようなケースでは過熱度が設定以上に低下し、時には湿り蒸気になっているようなこともある。

図2は、蒸気の温度と比エンタルピーの関係を示したもので、乾き度100%の理想的な乾き飽和蒸気はBの位置であり、現実に蒸気プラントで使用されている蒸気は、乾き度がいくらか低下した飽和湿り蒸気はB’の位置になる。

また、蒸気の乾き度の定義は、水と蒸気を含む蒸気中の蒸気の重量割合を指すので、乾き度xの飽和蒸気の比体積v、比エンタルピーhは次の式の通りとなり、乾き飽和蒸気の乾き度が低下すると比体積、比エンタルピーともに減少することがわかる。

- ●比体積 v=v’+x (v”‐v’)

- ●比エンタルピー h= h’+x r=h’+x (h”‐h’)

- v”:蒸気の比体積

- v’:ドレンの比体積

- h”:蒸気の比エンタルピー

- h’:顕熱

- r:潜熱

『蒸気の質』の低下による問題

このように『蒸気の質』とは、一般的に蒸気のクリーン度、圧力・温度の安定度、乾き度を指すが、次に『蒸気の質』の低下が蒸気プロセスにどのような影響をもたらすのかを説明する。

最初に蒸気のクリーン度であるが、何よりも蒸気を直接使用する殺菌器やスチーマー等においては、蒸気中のドレン水滴ならびに錆等が被加熱物である製品の表面に付着し、品質不具合の原因となる。また、あまり知られていないが蒸気中に含まれた錆やスケールは減圧弁や制御弁などの摺動部に入ることで、これらの機器の動作トラブルを引き起す。

更にドレンが滞留すれば、配管等の酸化を促進し、より多くの錆の発生に繋がる。

次に、蒸気タービンに使用する蒸気の過熱度、乾き度が低下して万一ドレン水滴が発生した場合には、ドレンが高速で回転するタービンの羽根にドレンアタックとなって衝突し、短期間でエロージョンを発生させる。また稀にはタービンを破損させる事故になることもあるので、蒸気タービンには常に所定の過熱度の過熱蒸気を供給しなければならない。

また、蒸気輸送配管では、圧力制御弁の故障等によって蒸気の圧力が低下した場合には、蒸気の比体積が増加して輸送配管内での圧力損失が増大し、それにより更なる圧力降下を引き起す。また、蒸気輸送途中での乾き度の低下は、蒸気中のドレン水滴が蒸気配管に設置されたバルブのシート部やオリフィス流量計の下流配管、配管エルボ等のエロージョンを促進し、発生したドレンがウォーターハンマを誘発することもある。

更にドレンは蒸気配管に設置された減圧弁や制御弁の弁シート部でエロージョンを発生させ、これらの機器の寿命を著しく短命にすることもある。

最後に、一般的な加熱用途で蒸気を間接的に使用するケースでは、蒸気の圧力・温度の変動は加熱ムラによる被加熱物の品質低下を招き、また乾き度が低下すると蒸気の潜熱の減少によって蒸気使用量を増加させる。さらに乾き度の低下によって発生するドレンが、熱交換器等の伝熱面の伝熱効率を阻害し生産性も悪化させる。

このように『蒸気の質』の低下によって様々な問題が起こるが、多くの生産現場では顕在化した問題現象の処置のみに追われ、真の原因である『蒸気の質』の低下に対する有効な対策がまだ取られていないケースが見られる。

従来の蒸気用減圧弁の課題と原因

多くの蒸気プラントでは、『蒸気の質』のひとつである蒸気の圧力・温度の安定化を目的として蒸気用減圧弁や自動制御弁が用いられている。しかし、従来の減圧弁に対するユーザーの満足度は低く、むしろ不満を持たれているケースが多いのが実態である。

従来の減圧弁の具体的な課題は、図3の通りで、減圧弁の基本的機能である二次圧力の安定性や耐久性等に対する不満が上位を占め、蒸気プラントの現場では「減圧弁はこんなもの」と半ば諦めの声まで聞かれることもある。

このような従来の減圧弁の性能に関する課題の主原因は、実はこれも『蒸気の質』自体である。つまり、蒸気中の錆・スケール等の不純物ならびにドレンが、減圧弁の性能低下を引き起しているのである。減圧弁内部にはピストンやパイロットバルブなど多くの摺動部があるが、錆・スケールはこの細かい摺動部に堆積し、ピストン等の動きを阻害する。その結果、一次圧力や蒸気流量の変化に追従することができずに二次圧力の変動、最終的にはピストン等の固着によって調整不能となる。

また、ドレンは配管内で錆を発生させるだけでなく、ダイヤフラム等の部品も腐食させる。何よりも高速の蒸気流れに含まれるドレン水滴によって、弁シール部のエロージョンが発生し、短期間でシール性を劣化させる。その結果、二次圧力の上昇、二次側の締め切り時の昇圧が起こる。

『蒸気の質』の改善技術

このような『蒸気の質』の改善を実施する上で重要なことは、蒸気の用途ならびに改善を必要とする位置によって適用する改善技術、機器が異なることである。プラントでの蒸気の使用目的と場所に応じて、以下に紹介する改善技術を選択する必要がある。

(1) 蒸気用セパレーター

蒸気輸送配管の途中や蒸気使用設備の蒸気入口の直近において、通過する蒸気中からドレン水滴を強制的に分離、排除する目的で使用されるのが、写真1の『蒸気用セパレーター』である。

このセパレーターは、蒸気を旋回流に変え、遠心力によって蒸気中に含まれる細かいミスト状態のドレン水滴まで強制的に分離する。分離されたドレンは内蔵されたフリーフロート・スチームトラップによって直ちに排出されるので蒸気の流れによってドレンが二次側に持ち込まれることがない。図4は、このセパレーターの分離効率を示し、サイクロン効果によって98%以上の高いドレン分離効率を得ることができる。

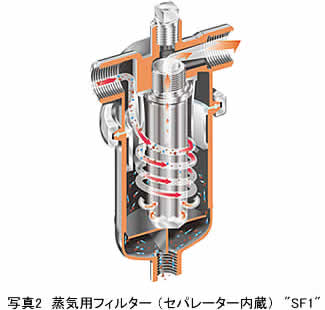

(2) 蒸気用フィルター

蒸気を直接使用する殺菌器や洗浄機・スチーマー等に、細かい錆やスケール等の不純物を含まないクリーンな蒸気を供給する目的で使用されるのが、写真2の『蒸気用フィルター(セパレーター内蔵)』である。

このフィルターは、サイクロン式セパレーターとフィルターとの相乗効果によって、フィルターの目詰まりを長期間に渡って防止し、これまでの蒸気用フィルターの課題であった寿命を改善するとともに、洗浄によるフィルターの繰り返し使用も可能にしている。また、フィルターのろ過粒度は最小0.5μmまでのものが商品化されている。

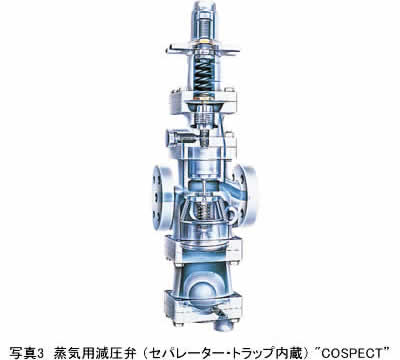

(3) 蒸気用減圧弁

ボイラ等から供給される蒸気は、一般的に蒸気使用設備の手前で適正な圧力まで減圧して使用する。この目的で用いられるのが自力式の減圧弁であるが、蒸気使用設備の蒸気入口で減圧する場合には、乾き度の向上を同時に行うことが蒸気使用設備の生産性向上と減圧弁自体の長寿命化のために有効である。

写真3は、『蒸気用減圧弁(セパレーター・トラップ内蔵)』で、減圧弁にサイクロン式セパレーターとフリーフロート・スチームトラップを内蔵し、自力式減圧弁の機能と蒸気の乾き度向上の機能を併せ持つ。

最初に、内蔵されたスクリーンによって大きな錆やスケールをろ過し、更に細かい錆やスケールはセパレーターによる遠心力で分離排除される。また同様に蒸気中のドレンもセパレーター、トラップによって強制的に分離排除される。その結果、減圧弁の内部への錆・スケールの流入によるトラブルを防止するとともに、減圧弁休止中に減圧弁一次側に滞留するドレンや、減圧弁を通過する蒸気中に含まれるドレンによって起こる弁部エロージョンの発生も防止することができる。

これらによって、減圧弁の耐久性を飛躍的に向上させるとともに、減圧弁の基本的機能である二次圧力の安定性についても±0.01MPaという高い精度を実現している。

さらに、減圧前に蒸気中のドレンを98%以上の高効率で強制的に分離・排除し、その後に減圧による等エンタルピー変化が行われるので、かなり乾き度の低い蒸気の場合でも減圧後の乾き度をほぼ100%まで向上させることが可能となった。

蒸気プロセスへの乾き蒸気の供給により、伝熱効率をアップさせ生産性を向上するとともに、加熱ムラやドレン水滴による生産物の品質トラブルを減少させ、さらに蒸気使用量の低減の効果も期待できる。

(4) 蒸気用制御弁

多くの蒸気使用設備では、被加熱物の温度を一定に保つ目的で、蒸気使用設備の蒸気入口に温度制御弁を設置し、自動温度制御システムを組み込む。

写真4は、その用途に最適な『蒸気用制御弁(セパレーター・トラップ内蔵)』で、空気式制御弁にセパレーターとスチームトラップを内蔵することで、蒸気使用設備に乾き蒸気が供給できる。また、セパレーターによってドレン排除と同時に蒸気中の錆やスケール類も除去することで、制御弁の弁部エロージョンの発生や動作不良を軽減し、制御弁の信頼性と耐久性の向上も実現している。

さらに制御弁の閉弁時に蒸気の流れがない時でも、ドレンは内蔵されたフリーフロート・スチームトラップから常に排除されるので、制御弁の入口側にドレンが滞留することがなく、蒸気使用装置の運転開始時によく見られるウォーターハンマの発生も防止できる。

また、この商品はアクチュエーターとポジショナーが一体構造で、フィードバックレバーは内蔵され、バルブのグランド部にはスプリング荷重式シールを採用しているので、レバーへの引っ掛かりやグランド部からの漏れが長期間起こらないという特長もある。

この制御弁の用途としては、温度制御以外にも流量制御等、蒸気用の汎用制御弁としても使用可能である。

(5) 蒸気用圧力制御弁

(3)項で紹介した『蒸気用減圧弁』は自力式減圧弁で、設定した一定の二次圧力を保持させる用途に適しているが、プレス機や加硫器のように生産物に応じて供給蒸気の圧力を変更する用途に最適なのが、写真5の『蒸気用圧力制御弁(セパレーター・トラップ内蔵)』である。

(4)項で紹介した『蒸気用制御弁』は圧力制御の用途にも使用可能であるが、圧力変更の際の応答性や、一次圧力・流量の変動という外乱に対しても高精度な圧力保持の性能を求める用途にはこの『蒸気用圧力制御弁』が最適である。

おわりに

蒸気プラントでは、これまでボイラや蒸気プロセス等の設備の改善が優先され、『蒸気の質』は、まだ改善されていないプラントも多い。

本稿では、紙面の制約上『蒸気の質』の改善技術に重点を置いて紹介したが、重要なことは個々の蒸気システムのどの位置で改善を行うのが有効かを見極めることである。適確な手段で『蒸気の質』の改善を行えば、蒸気プラントで新たなメリットを生むと考える。

最後に、本稿に関するお問い合わせやご意見は、下記までご連絡頂ければ幸いである。

[問合せ先]

- URL:http://www.tlv.comの「お問い合わせ」コーナーから。

- または、TLV技術110番 TEL:079-422-8833まで直通電話。

■参考文献

1)藤井照重 監修、「トラッピング・エンジニアリング」、(財)省エネルギーセンター(2005)