- ホーム

- 蒸気のお役立ち情報

- もっと知りたい蒸気のお話

- エネルギー管理の進め方

省エネルギー

エネルギー管理の進め方

把握すべき対象の明確化

省エネを推進して行くにあたってまずすべきことは現状把握です。そして現状把握の第一歩として、把握すべきエネルギーの対象を明確にしておくことが必要です。

省エネ法は元々、化石エネルギーの使用の合理化を目的としていますので、法が対象とするエネルギーは、「燃料およびこれを熱源とする熱ならびに電気」と定義されています。そして、燃料とは原油および揮発油、重油等の石油製品、ならびに石炭、コークス等の石炭製品と定められています。

従って、工場の省エネルギーを推進していく場合のエネルギーとは、一般的には省エネ法が対象とするエネルギーであり、具体的にはボイラーや炉の燃料、自家発電用の燃料、厨房用燃料、暖房用燃料、場内のフォークリフト等の燃料ならびに購入電力量などです。これら全ての現状把握が必要です。

定量化と各種換算

対象が決まれば次は定量化です。言うまでもなく定量化とは数値で捉えて表すことであり、工場全体の燃料・電気の年間使用量はもちろんのこと、その値を金額換算したもの、原油換算したもの、CO2排出量換算したものも最低限の情報として用意する必要があります。

できればさらにきめ細かく、前述のエネルギー種類別に、工場内のエネルギーフローを作成し、その用途別、組織別、設備別の使用量(毎時・月間・年間)を把握できれば理想です。

エネルギーフローの作成

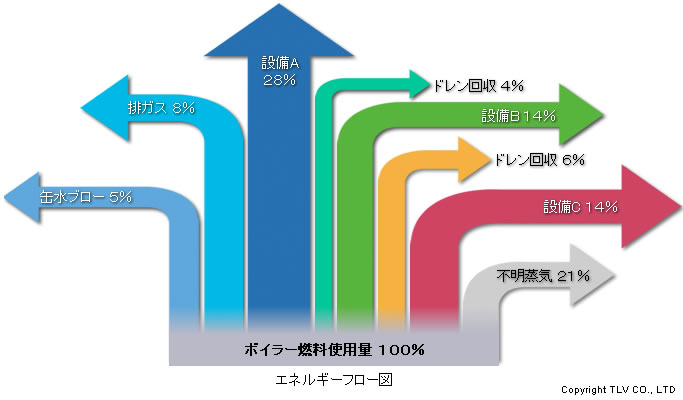

エネルギーフローとは、工場のエネルギーの「入熱」と「出熱」の関係を図に表したものです。工場の省エネを進めるために最初に現状調査をした結果を数値化した上で、用途別に整理します。

実際に各用途別の省エネ活動を進めていく上で、全体像を掴み、方針を立てるために不可欠です。エネルギーフローを見れば、どんな種類のエネルギーを、社外からどれだけ購入し、そのエネルギーがどんな用途(設備)で、どれだけ使用されているのかが一目で分かるからです。

これを作成するためには、上述の通り、捉えるべきエネルギーの種類を決め、定量化します。ここまでは全体量ですから比較的簡単に調査できるはずです。

エネルギーフロー作成の大きな課題

次に必要なことは、このエネルギーの使用内訳の把握です。具体的には、各エネルギーについて、建屋・用途・工程・設備別の使用量を把握しなければなりません。多くの工場はこの段階で大きな課題にぶつかります。内訳が把握できるレベルまで計量が行なわれておらず、行き詰まってしまうことが多いのです。

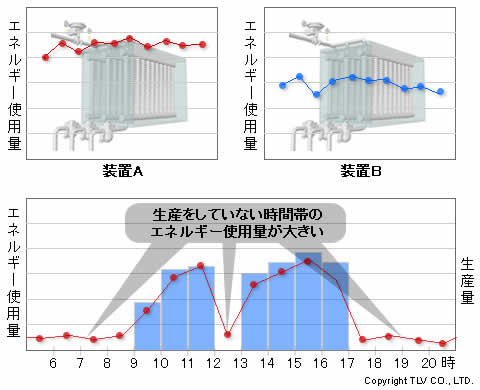

そのような場合は、代表的な設備でまずテストしてみることです。代表的な設備とは、待機時間が長い設備や、放熱・漏れが目に付くなど、明らかに省エネができそうな設備が理想です。設備に蒸気流量計等の計器を設置し、改善前のエネルギー使用量と生産量の関係を時間帯別に正確に把握すれば、実に多くのことが見えてきます。

例えば、同じ大きさの別の設備なのにエネルギー使用量に大きな差があるとか、生産量とエネルギー使用量との関係が正の関係にないとか、生産をしていない時間帯のエネルギー使用量が想像以上に大きいなどです。

どうしても事前に計測できない場合は、計測できている範囲から残りの部分を明らかにし、按分する方法で推定します。ただし、単に経験から推定するのではなく、実際に対象となる設備について、その設備の仕様や稼動時間を調べて、計算根拠を明らかにした上で、年間のエネルギー使用量を推定します。

そして、実際の計量箇所が増えてきた段階で、さらに按分・推定の精度を上げていけばよいのです。エネルギーフローを作成するためには、計測できていない場合であっても、根拠のある推定で数値化することが大切です。

エネルギーの「見える化」を目指す

エネルギーフローは工場で使用するエネルギーの配分や流れを掴むことができるため、方針や計画を立てる際には有効ですが、日々のエネルギー使用が適正であるかどうかを管理するのに適したツールではありません。日々使用するエネルギーを管理するためには、まず流量計や電力計などの計測器の設置が必要です。

しかし、それらは設置しただけ、計測値を記録しているだけではダメで、いちいち調べなくても必要なときに必要な項目をすぐに見られる状態、すなわち「見える化」されていることが重要です。「見える化」の理想はエネルギーを使用する設備について個々に計測し、管理することですが、まずはエネルギー使用量の多い設備や重要設備から計測して、この段階からエネルギーの「見える化」の仕組み作りを進めておくべきです。

そしてここで重要なことは、エネルギー原単位を把握することです。工場で使われたエネルギーが、どれだけ生産に寄与したのか、を生産量あたりのエネルギー使用量というエネルギー原単位の指標で見えるようにしなければなりません。

これを工程別・設備別に見れば、生産に直接寄与していない固定エネルギーが見えるようになり、これによってその後の省エネ活動を進めるための具体的な改善対象、テーマまで見えるようになります。