- ホーム

- 蒸気のお役立ち情報

- もっと知りたい蒸気のお話

- 蒸気配管の省エネ対策

省エネルギー

蒸気配管の省エネ対策

蒸気配管からの蒸気損失

ボイラーの省エネ対策ではボイラーの省エネ対策を説明しましたが、ここではボイラーで作られた蒸気を蒸気プロセスに供給するための蒸気配管の省エネについて解説いたします。

蒸気配管は、蒸気が流れる単なる配管で省エネ改善の余地はないと言われることもありますが、蒸気配管は工場の隅々まで行っていることから総延長距離が長く、放熱や蒸気漏れによる蒸気損失は無視できません。

蒸気配管からの蒸気損失は、大きく分けて2つあります。

- 配管やバルブ表面からの放熱損失

- バルブやスチームトラップからの蒸気漏れ

以下では、それぞれの改善のポイントについて説明します。

放熱損失の対策

蒸気配管からの放熱損失低減を図るために検討すべき事項は、3点あります。

1. 既設の蒸気配管、バルブ、配管接続部等の保温の適正化

蒸気配管やフランジなど接続部に未保温の箇所があれば保温を施工します。配管途中に設置されているバルブ・減圧弁・制御弁などにも未保温の箇所があれば適正に保温を施工します。

保温材の種類や厚みは、省エネ法でも判断基準として定められているJIS-A9501の規格に準拠して設計・施工するのが適正と言えます。

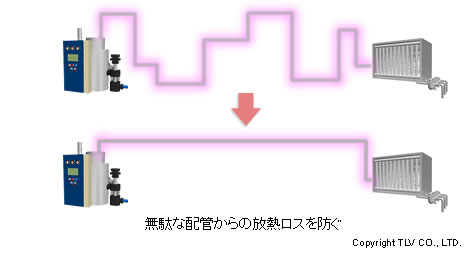

2. 配管長さの短縮化

多くの工場では、設備や工場の増設の都度、蒸気配管を延長して来ており、蒸気使用設備までが最短のルートとなっていないことが少なくありません。

もし、配管ルートの見直しによって配管長さを短縮することができれば、それだけ放熱損失を低減させることができます。但し、省エネ目的で配管距離短縮の工事をしても投資採算性が悪いので、他の工事を行う際に併せて配管改造の工事が実施できないかどうか検討するのが効率的です。

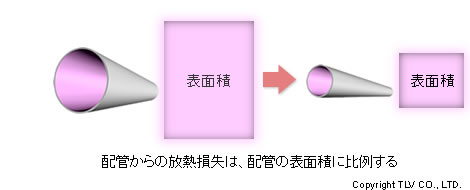

3. 配管サイズの縮小化

配管からの放熱損失は、配管の表面積に比例しますので、その観点からは配管サイズの縮小化も放熱損失低減に効果があります。しかし、配管径を小さくすると、流せる蒸気の量が減ってしまいますので、既設の配管サイズが過大な場合しかこの方法は適用できません。

既設の配管サイズと流量、圧力損失などをしっかり調査して、明らかに配管サイズが過大な場合は、短縮化と同様に他の工事に併せて変更工事を検討すべきです。

蒸気漏れの対策

一方、蒸気配管からの蒸気漏れの低減を図るために検討すべき事項は、2点あります。

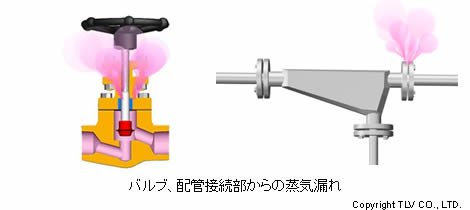

1. バルブ、配管接続部からの蒸気漏れの補修

配管接続部やバルブのグランド部等から、蒸気が漏れっ放しと言うことは最近では少なくなりましたが、小さな漏れでも操業時間中蒸気が流れている配管からの漏れ量は、積み重ねるとかなりの量になります。

僅かな漏れでも金額的損失は大きくなりがちですので、蒸気漏れ箇所がある場合は一刻も早い補修をお奨めします。

小穴からの蒸気漏れがどのくらいの量になるかは、小穴からの蒸気漏れ損失でシミュレーションできます。

2. スチームトラップからの漏れ対策

蒸気配管にはスチームトラップが設置されていますが、このスチームトラップも蒸気漏れの要因となり得ます。これは以下の2種類に大別できます。

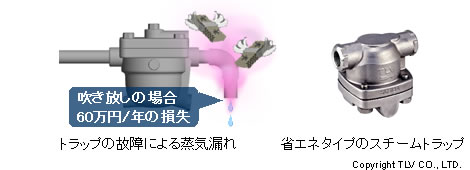

- トラップの故障による蒸気漏れ

- 正常作動時に生じる蒸気の巻き込みによるロス

故障時の蒸気漏れはトラップの型式や蒸気圧力によって異なりますが、一般的には以下のようになります。

- 少し漏れている場合 ・・・ 4kg/h前後

- 吹き放しの場合 ・・・・・・ 15kg/h前後

仮に年間の運転時間が8,000時間、蒸気単価が5,000円/tとして故障トラップ1台からの年間蒸気漏洩量は、少し漏れているという程度で32t・16万円、吹き放しの場合で120t・60万円にもなります。

一方、正常作動時の蒸気ロスは、トラップにより大きく異なります。一般的なトラップと省エネタイプのトラップでは、正常作動時の蒸気ロスは10倍程も差があります。トラップ交換の際には省エネタイプのスチームトラップを選定することをお奨めします。

また、トラップの種類によっては、現在使用中のトラップでも省エネタイプに交換した方が、寿命まで使ってから交換するよりも、省エネ面はもちろんコスト的にも有利なことがあります。