- ホーム

- 蒸気のお役立ち情報

- もっと知りたい蒸気のお話

- コンプレッサーの省エネ対策

省エネルギー

コンプレッサーの省エネ対策

多くの工場が取り組むコンプレッサーの電力使用量削減

圧縮空気の用途は、動力、搬送、塗装、工具からブロー用に至るまで多岐に渡ります。そのためコンプレッサーは工場だけでなくビルや病院など多くの施設で使用されています。コンプレッサーの消費電力は生産に直結する変動エネルギーのひとつであり、そのシェアは工場全体の上位にランクされます。

従って、多くの工場で電気の省エネルギーを進めるにあたり、コンプレッサーの電力使用量低減をテーマに捉え、大きな省エネ改善効果を上げています。

省エネ法で求められるコンプレッサーの省エネ

省エネルギー法に定められた判断基準では、コンプレッサーに関して、『電動力応用設備、電気加熱設備等』の項目に想定されています。「コンプレッサー等」という表現以外にも、電動機や電動力応用設備となっている箇所は関連する項目です。

- コンプレッサー自体に関するもの

- 圧縮空気の供給に関するもの

- 圧縮空気を使用する設備に関するもの

が規定されており、具体的には以下の内容になります。

1. 空転等による電気の損失の低減のための管理標準

空転による電気の損失を防止するために不要時の停止を行なうことが求められています。始動電力量が大きい大型の電動機は頻繁にON/OFFすると増エネになってしまうため、ロード/アンロード制御が行われますが、圧縮空気を作らないアンロード運転が長くなりすぎないよう、管理標準を定めることが必要です。

2. 適正需要率維持のための管理標準

複数のコンプレッサーを使用する時は、それぞれのコンプレッサーが適正な需要率を維持できるように、稼働台数の調整や負荷の適正配分を行うための管理標準が必要です。

3. 計測記録の管理標準

電圧・電流や吐出圧力など損失低減に必要な項目の計測・記録に関する管理標準が必要です。

4. 送出量・圧力の適正調整のための管理標準

使用側の必要圧力に応じた適切な吐出圧力や吐出量の見直しを行い、それらに応じたインバーター制御や台数制御を行うことで、適切な吐出量と吐出圧力が調整できるよう管理標準が必要です。

5. 流体の漏えい防止のための管理標準

配管・継ぎ手等からの圧縮空気の漏洩や機械損失を低減するために、点検・保守に関する管理標準を定めて、定期的な漏れ点検やフィルター等を含めた保守を行なうことも求められています。また、コンプレッサーを新設・更新する際の措置として、負荷変動に対して常に高効率に圧縮空気を作り、使用できるような設備構成にすることが求められます。

コンプレッサーの省エネを実践するポイント

法的には前述のような管理標準の作成・運用が必要ですが、日常的にはどのような点に気をつければよいのでしょうか?

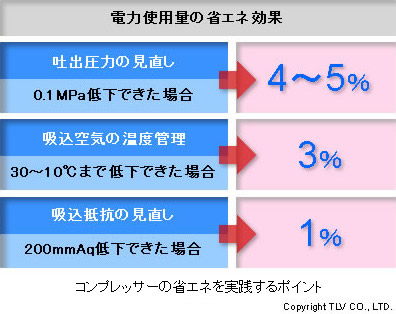

まずコンプレッサーの吐出圧力の見直しです。仮に圧力を0.1MPa下げられた場合には、コンプレッサーの種類や使用年数にもよりますが、一般的には4~5%電力消費量を低減できるとされています。

更に吸込空気の温度の管理です。吸込空気温度が上昇すると消費電力が増加します。例えば、吸込温度を30℃から10℃まで低下させると約3%の省エネができるとされています。

次にフィルターの清掃です。コンプレッサーへの吸込抵抗を200mmAq低下できた場合には、1%程度の省エネが可能です。

空気漏れ対策も忘れずに

最後にコンプレッサーそのものの問題ではないのですが、省エネ法でも求められている通り、重要なのが配管継ぎ手部等からの漏れの対策です。

総漏れ量がコンプレッサーからの送気量の30%を超えるような工場もあると言われており、無視できない項目です。

仮に、穴径1mmからの漏れ量は、圧力0.5MPaG、稼動時間8,400時間/年とすると、年間25,704m3の漏れ、圧縮空気の単価を2.2円/m3とすると、この一箇所からの漏れ金額は、年間5万7千円になります。

空気自体は漏れても周囲に害を及ぼさないため、ついつい見逃されがちですが、漏れ箇所及び一箇所からの漏れ量は老朽化とともに増えるため、一年に一度以上の工場全域の漏れ箇所点検と、事後の確実な保守を実施できるような体制作りが重要です。