ボトルネック工程を改善して生産量を増やしたい…

生産のボトルネックとなっていた装置からの本来の能力を引き出し、生産性改善を達成

市場環境の変化や、生産現場の合理化・技術の進歩などにより、生産設備も設計当初の運転方案や運転条件のまま使っていたのでは様々なロスが生じている可能性があります。現場の事実に注目し、装置単体だけでなく周辺状況も含めて俯瞰で診断する蒸気システム総合診断「CES Survey」を採用し、装置の最適な運転状態の提案を受けた結果、本来の生産量を取り戻し5,000万円/年のコストメリットを達成した事例です。

石油精製・石油化学会社様

| 使用装置名 | ベーパーライザー |

|---|---|

| 生産物 | 石油化工品 |

採用いただいたサービス・製品

お悩み

ベーパーライザーの能力が低く生産量が計画に対して不足していた

脱ろう工程におけるボトルネックは、ベーパーライザーの能力不足でした。

元々の設計では十分な気化能力を見込んでいたのですが、実際に運転してみると明らかに力不足となり、期待の生産ができないでいました。

現場では少しでも生産量を確保するために、様々な工夫を試みていましたが、十分ではありませんでした。

問い合わせのきっかけ

大手コンサルテーション企業に相談したところ、TLVを紹介された

脱ろう工程のボトルネックを解消するために、大手コンサルテーション企業に相談していたところ、蒸気分野で実績のあるTLVが良いと紹介され、まずはヒアリングからスタートし、後にCES Surveyを契約・実行することになりました。

解決策

現場をくまなく調査して、課題の奥に潜む真の原因をつきとめる

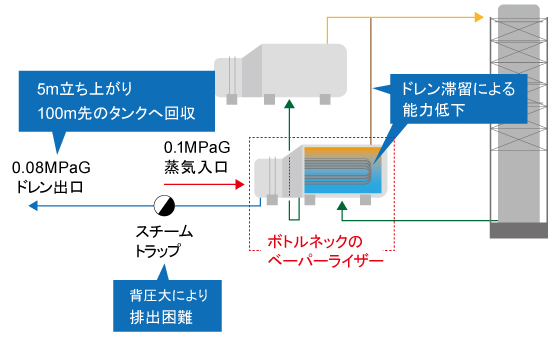

ベーパーライザーの入口蒸気圧力は0.1MPaGでしたが、装置の二次側を調査したところ、ドレン出口側配管が5m立ち上がり100m先のタンクへ回収するレイアウトとなっており、スチームトラップにとっての背圧が非常に大きく一次側圧力とほぼ同じ圧力となっていることが分かりました。その結果、スチームトラップの作動圧力差を十分に確保することができずドレンが排出されにくくなっていました。排出されないドレンが装置内に滞留することで加熱能力の低下を引き起こしていたと結論付けました。

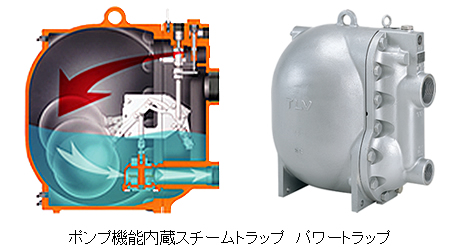

解決策として、現状のスチームトラップではなく、差圧がない状況でもドレンを排出できる「ポンプ機能内蔵スチームトラップ」に取り替えることにしました。

改善結果

生産性改善により、5,000万円/年のコストメリットを達成

ポンプ機能内蔵のスチームトラップを採用したことで、装置内にドレンが滞留することがなくなりました。

ベーパーライザーが本来の気化能力を取り戻したため、脱ろう工程の生産能力が一気に向上しました。

もうひとつの悩みであった蒸気ブローを解消することで、800万円/年の蒸気ロスを削減

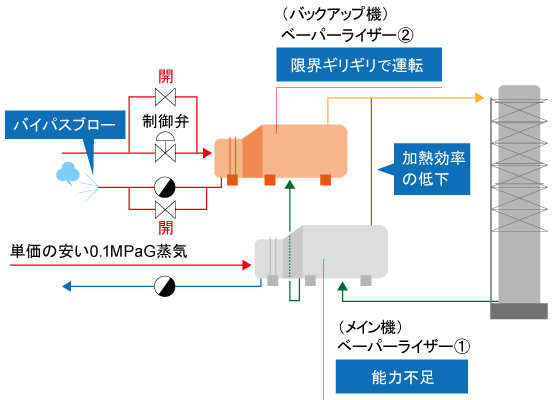

元々の設計では蒸気単価の安い0.1MPaG蒸気を使用してベーパーライザー①をメイン機として稼働させ、ベーパーライザー②をバックアップ機として使用することで不足分を補う想定でいました。

実際にはメイン機の能力が力不足であったので、少しでも生産量を確保するためにはバックアップ機の能力を限界まで高めて生産させなければなりませんでした。その供給量を増加し、スチームトラップの排出能力を補う意図でバイパス弁を開いて蒸気の流速を高めて加熱しつつ、スチームトラップのバイパス弁を開放してブローすることで、やむを得ず蒸気を逃がしながら運転する状態でした。

今回の改善で、ベーパーライザー①が本来の能力を取り戻したことで、ベーパーライザー②は蒸気ブローを行わず運転できるようになり、蒸気ロス削減による省エネルギーを実現することができました。

突発事故による生産機会損失の可能性を低減することができた

加熱能力低下の原因は装置内にドレンが滞留していることであると判明しましたが、ドレンの滞留はウォーターハンマーを引き起こす原因にもなります。今回ドレンの滞留を防止できたことは、ウォーターハンマーの発生原因を排除することになり、設備の突発故障発生リスクを低減することにもつながりました。

お客様の声

「現場では生産が優先されるので、蒸気をブローしてでも運転するものだと思っていましたが、そんな乱暴な方法を取らなくても事実に基づいて根本的な解決につながる方策を提示してもらったおかげで、本来やりたかった生産ができることがわかりました。蒸気ロスもなくなり、おまけにトラブルのリスクまで排除でき、大変感謝しています。」