大型の加硫釜でエア排除が上手くできず、立ち上げ時間、品質、工数の全てに影響を受けている…

加硫釜内の温度・圧力を自動制御するしくみを導入し製品不良の解消と工数削減を実現

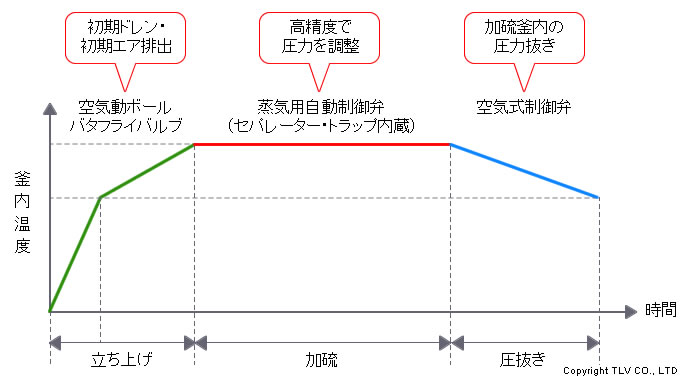

大きな圧力容器内に製品を入れて容器内を蒸気で満たし、加硫が終わると排気・圧抜きして製品を取り出す・・・というバッチ運転を繰り返す加硫釜では、容器内に充満するエアをいかに蒸気通気始めの初期段階で排除できるかが工程の進み具合と品質に大きく影響します。

あるゴム製品製造会社様ではそれらの課題をなかなか克服できず、結果として常時監視が必要となり、人的リソースや熟練作業者に担当が集中するなどの問題がありました。温度と圧力双方を制御する自動制御システムを導入することで、製品不良の解消と作業者の工数削減と作業の標準化に成功した事例をご紹介します。

ゴム製品製造会社様

| 使用装置名 | 加硫釜(加硫缶) |

|---|---|

| 生産物 | ゴム加工品 |

お悩み

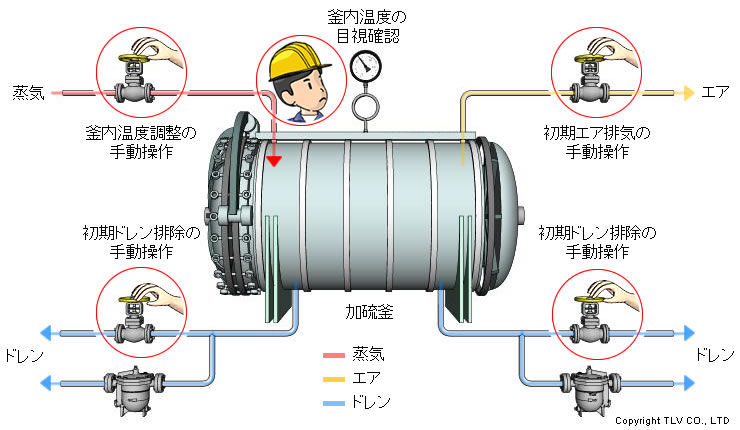

初期エアの排除が上手くできていないため、つきっきりで各種バルブを手動操作して釜内温度を調整しても、品質不良が発生してしまう

加硫釜に設置されている排気弁やスチームトラップのバイパス弁など各種の手動バルブを駆使して初期エアの排除を行ないますが、それでも完全に排除することができず、釜内温度が十分に上がらないことや、昇温に時間がかかることがありました。その都度手動バルブを微調整して対応していましたが、色彩ボケやあばたなどの製品不良の発生やバッチごとの品質のばらつきに悩まされてきました。

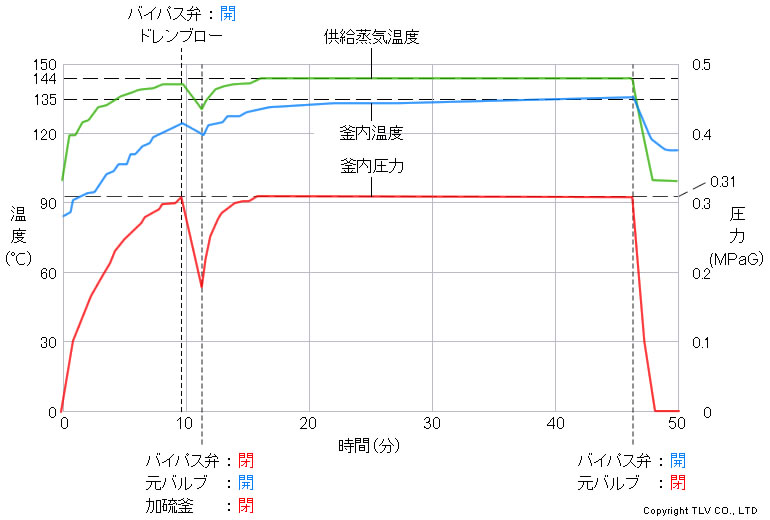

改善前の加硫釜内の温度測定結果

「分圧」により釜内残留エアが温度上昇を妨げているため、釜内温度が供給温度まで上昇せず、品質不良が発生します。

問い合わせのきっかけ

TLVが主催するセミナーに参加したところ、自社の課題にそっくりの事例があった

TLVのスチーム・アカデミー・セミナーで、自社が抱えているのと同じ課題が取り上げられていたため、講師に相談したところ、技術者との面談や現場確認が具体化し、改善提案に至った。

解決策

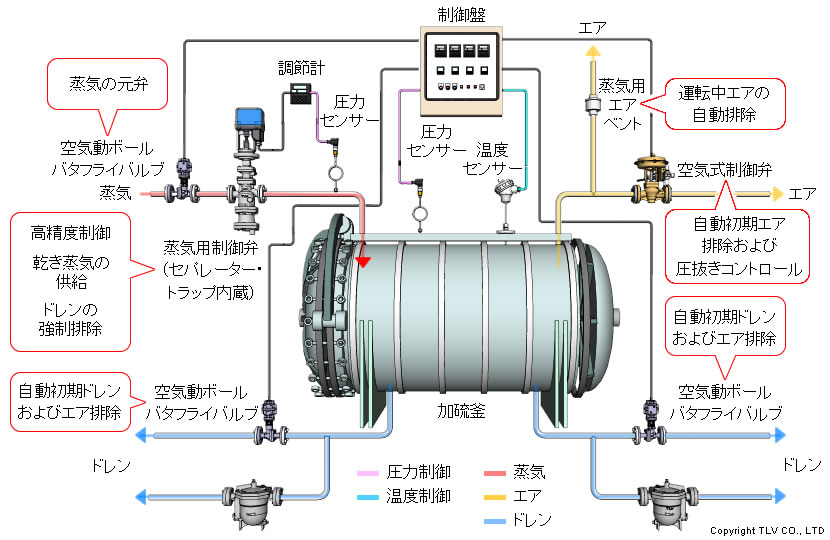

蒸気の供給用と排気用2つの制御弁を中心に、温度と圧力双方を監視して釜内圧力と温度を最適化する自動制御システムを導入

排気用の制御弁の他、スチームトラップのバイパス回路に設置した自動弁も駆使して初期エアを短時間で排出します。それでも残ってしまうエアや、加硫対象の製品に入り込んでいたエアなどが釜内に溜まってくると、温度を検知して作動する蒸気用エアベントが反応して、エアを排出します。

蒸気用制御弁には高精度の専用制御弁を採用することで、圧力変動の要因となる運転中のエア排気が行われても釜内圧力を一定に保ちます。

また、蒸気用制御弁にはドレン分離効率98%の高性能旋回式(SCE)セパレーターを内蔵しているため、乾き蒸気を供給することができ、ドレンを持ち込んでしまうことによるスタートアップ時間の長期化や製品のドレンが付着することによって生じる品質不良を防止します。

改善結果

立ち上げ時間短縮・製品品質の向上・作業工数削減を実現

複数個所から短時間に排気することで確実にエアを排除できるようになり、立ち上げ時間が短縮できただけでなく、釜内温度が供給蒸気温度に近づきました。残留エアが少なくなったことによって加硫中の温度が安定し、製品不良が減少しました。

加硫時間終了後、所定の時間をかけて徐々に釜内を減圧させる操作も自動化されたため、手動によるバルブ操作が一切不要になりました。経験や勘に頼りがちなバルブの手動操作が不要になったことで、作業の標準化・マニュアル化が可能となり、若手作業員も担当できるようになりました。