CES Survey (蒸気システム総合診断)

SSOP(Steam System Optimization Program) 蒸気システム最適化プログラム

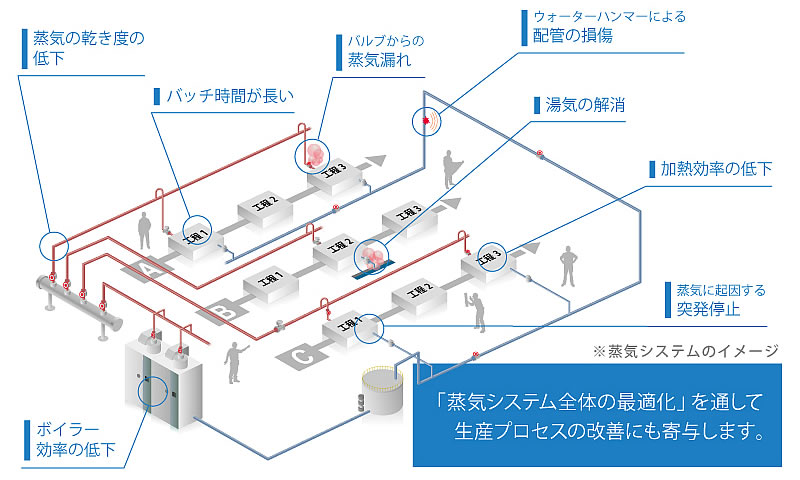

ブラックボックスであった蒸気システムを「視える化」し、蒸気システムをアセットとして捉えて本来のパフォーマンスが発揮できるよう最適化し維持する継続可能なマネジメントの「仕組み」。それが、蒸気システム最適化プログラムSSOPです。

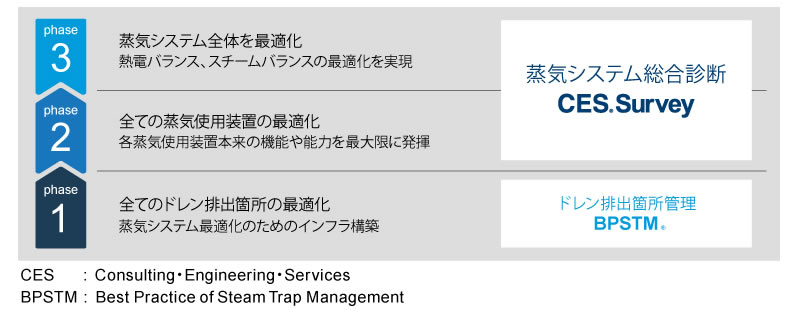

SSOPは、全てのドレン排出箇所の最適化を実現する「BPSTMプログラム」と、全ての蒸気使用装置を含む蒸気システム全体の最適化を実現する「CES Survey」で構成されています。SSOPを継続して活用することでドレン障害を削減し、蒸気システムの安全性・信頼性・経済性を高め、蒸気ロス、CO2排出量の削減による低炭素化社会の実現に貢献することができます。

蒸気システム総合診断 CES Survey

カーボンニュートラルに向けて、蒸気システム最適化のための実行可能な対策を立案します。

蒸気のスペシャリストが現場の隅々まで実際に歩いて診断し、蒸気システムを安全性・信頼性・経済性の観点で最適化するためのお客様の立場に立った実行可能な対策をスピーディーに提出します。

CES Surveyの提案実績(2021年6月現在)

- *1:200t/h以上蒸気を発生している石油精製・石油化学プラントでCES Surveyを実施した20プラント以上の平均実績より算出

- *2:国内石油精製プラント装置改善事例

- *3:USA石油精製プラントにてプラント全体の蒸気システムのリスクを評価した結果

CES Survey 3つの特長

2005年に開発、展開してきたCES Surveyは、お客様とともに進化を続けていきます。

CES Surveyによる省エネサービスが、「2019 年度 省エネ大賞(製品・ビジネスモデル部門)」の省エネルギーセンター会長賞を受賞しました。

1. 実行可能な対策の立案

すぐに改善作業の実施が可能

大型投資を伴わない、投資採算性の高い改善テーマが多いのもCES Surveyの特長のひとつ。全テーマ中、投資回収期間が2年未満のテーマは69%を占めます。なかでも、投資を必要としないテーマは27%あり、すぐに改善に向けた作業に取り掛かれます。国内のみならず、海外の企業でも採用され、成果を上げています。

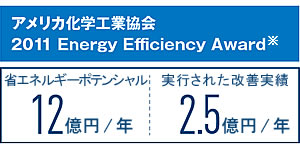

アメリカ化学工業協会で受賞

石油精製・化学の複合プラントにおいて、年間12億円の省エネルギーポテンシャルを発掘しました。このうちの2.5億円の改善を1年以内に投資なしで実行できたことが評価され、アメリカ化学工業協会に表彰されています。

- ※:賞はCES Surveyを実施した企業へ授与されましたが、TLVは、上記利益達成を可能にするCES Survey提供者として認定されています。

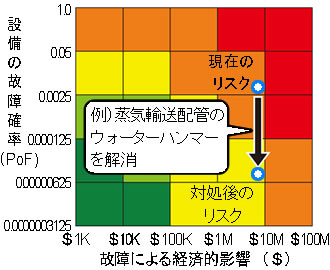

2. 蒸気システムに潜むリスクの定量化

故障リスクを予測し予知保全が可能

CES Surveyで顕在化した蒸気システムにおける課題は、アメリカ石油協会のガイドライン(API580/581)のリスクベース・アプローチに準拠したSSRM※で評価することが可能です。設備改善の優先順位をつけるだけでなく、数年後の故障リスクも予測でき、既にお客様がお持ちのリスクマトリクスに取り込むことで予知保全の計画も可能になり、プラントの安全安定操業を支えることができます。

- ※SSRM(Steam System Risk Mitigation)

TLVが持つノウハウをもとに蒸気システムリスクを定量化・軽減する世界初のサービスです。 - ※蒸気使用設備の故障確率(PoF)は、一般的な故障頻度や、関連する機器のPoFから計算され、適切なリスク低減対策が施されるとそれに応じてリスクの低下度合いが計算されます。

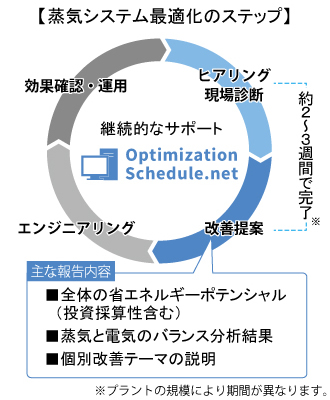

3. 現場診断を重視したスピーディーな提案

大規模プラントでも約2-3週間で診断&ご提案

改善テーマをご提案するのは、診断の最終日です。省エネルギーポテンシャルや蒸気と電気のバランス分析の結果、個別改善テーマをご説明いたします。

後日、様々な理由で蒸気と電気のバランスが変わっても、Optimization Schedule.net により常に改善の進捗をお客様とTLVとで共有しておくことで、スムーズな改善の実行を継続的にサポートいたします。

| 継続的なサポート

|

CES Surveyの進め方

現場の問題・課題の奥に潜む真の原因をお客様とともに見いだし、解決へと導くCES Surveyは、診断活動を通じて人材育成にも貢献します。

ヒアリング・現場診断

プロセスフローについて

PFDなどを用いてプロセスフローに関する情報をヒアリングします。

(蒸気使用設備の場所、設備運転上の留意事項など)

蒸気使用設備について

DCSを用いて各プラントの稼働状況をヒアリングします。

(圧力ごとの蒸気使用量や、蒸気使用設備の瞬時蒸気流量、運転方式など)

現場診断について

お客様にご同行いただき、設備の運転実態を確認します。

(配管表面温度の測定、流量計現場指示値の確認、制御弁の動作など)

改善提案

当日の結果速報作成

現場確認した当日に簡易的に確認結果をご報告させていただきます。設計スタッフの方には、改善可能性のある機器の仕様をご提出いただくことがあります。( 例: 熱交換器の設計上U値、伝熱面積、設計熱源温度など)

結果分析

機器仕様を含めて改善の可能性があるテーマについて分析を実施します。

提案、報告

改善内容とそのメリットを提案書にまとめ、診断の最終日に全てのテーマをご報告します。