- 首页

- 先进的蒸汽系统优化计划

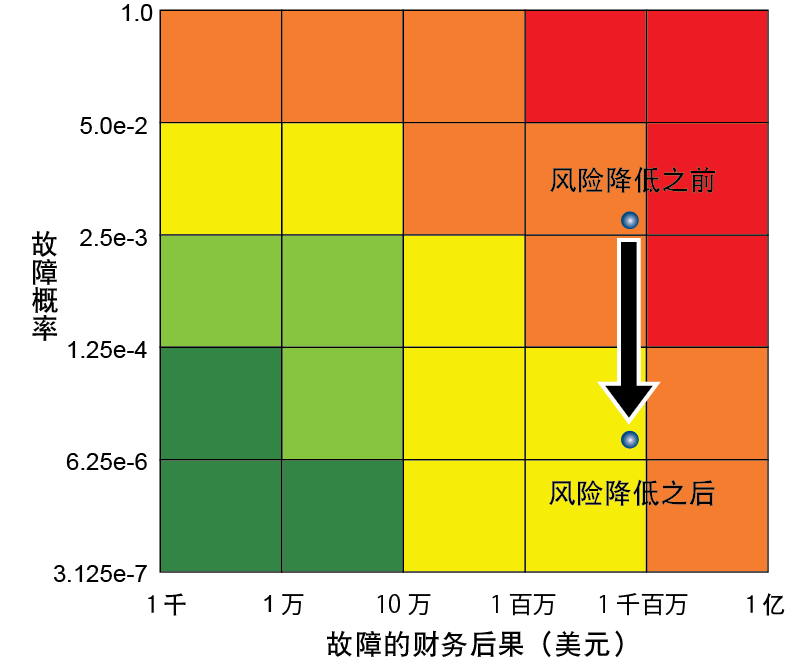

风险降低

先进的蒸汽系统优化计划

蒸汽系统是工厂安全、可靠、经济运行的重要组成部分。在典型的石油炼化厂中,蒸汽大约占能源耗用的30%。1 它应用于工厂的动力、加热和工艺领域,例如可用于循环气体压缩机的汽轮机驱动装置、脱丙烷塔的再沸器和原油蒸馏装置的汽提蒸汽。

生产工艺、原料和产品流是工厂的生命线。相对而言,蒸汽系统受关注较少,甚至被视为“黑匣子”。例如,循环气体压缩机及其汽轮机传动装置被视为重要资产,而对其周边对于保障汽轮机的可靠运行至关重要的蒸汽疏水阀的管理不够重视。此外,蒸汽系统的维护和优化一般采用应对型策略,人们只有当问题严重到不容忽视时才会采取行动。

然而,主动地优化蒸汽系统会使您受益匪浅,主要有以下两点:

- 能源节约

- 提高工厂可靠性,降低生产损失风险

能源节约

自2005年以来,我们通过与蒸汽专家公司合作,在炼油厂和石化工厂实施了蒸汽系统优化计划,取得了显著的节能效果。a

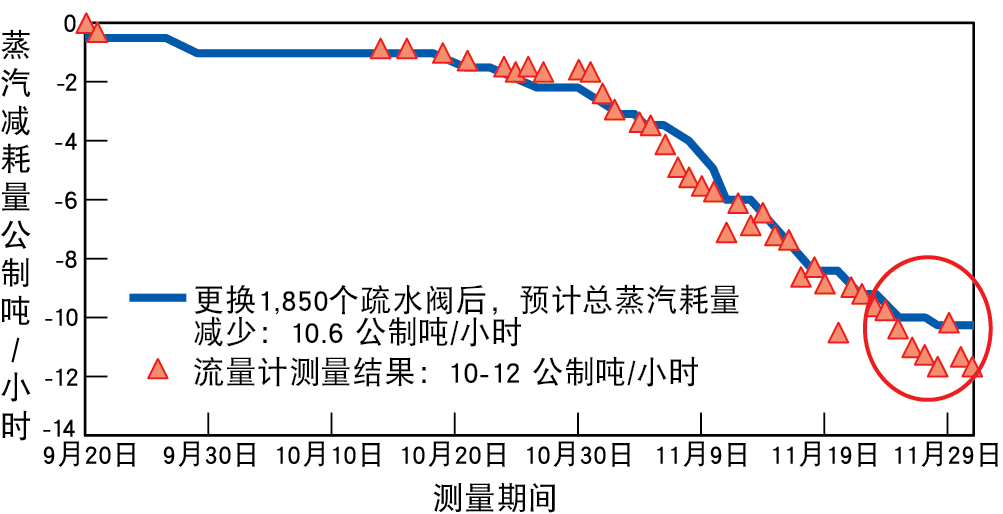

例如,日本一家大型炼油集团通过改进疏水阀的测量和管理方法(图1),在2005年至2008年间,蒸汽损失量降低了37公制吨/小时。2 通过将首次调查中确定的蒸汽减耗估值与后续维护工作中实际测量的蒸汽减耗进行比较,证实了估值的准确性。

在2005年至2016年期间,通过笔者在世界各地炼油厂和石化工厂对蒸汽减量进行的60多项调查来看,可以确定工厂平均有4.6%的蒸汽减耗潜力(蒸汽量总平均为640 公制吨/每小时)。

提高工厂可靠性

除了节能,蒸汽系统对工厂运营的安全性和可靠性方面会有更大的影响。2000年,一次某大型石油化工总厂的450mm,13.79barg蒸汽管道的接头故障导致下游工厂蒸汽供应中断,停产4周(图2)。3 随后调查发现,其事故原因为冷凝水导致的水锤,很不幸,这在蒸汽和冷凝水系统中是一种危险却常见的现象。4

其他几起因蒸汽系统问题(通常与水锤相关)导致的生产中断、人员受伤、甚至死亡事件都可以在公共记录中寻出。5,6

除了水锤,“未优化”的蒸汽系统还会以其他方式导致工厂和设备的可靠性出现问题。湿蒸汽供应会造成重要设备的内部损坏,如汽轮机或换热设备。蒸汽喷射真空系统的性能对工艺的稳定性和产品规格至关重要,但如果蒸汽质量差,则会严重影响该系统的性能。7 即使是蒸汽系统中经常被忽视的伴热管线,如果不进行适当的维护和管理,也有可能导致重大事故和生产中断。8

为了提升可靠性并降低风险,同时保持能源效率,需要一个全面的、结构化和可持续的蒸汽优化方案。在重点确保工厂竞争力和盈利能力的同时,我们规划出了优化方案中的几个重要阶段。

蒸汽系统优化阶段

阶段1:优化所有疏水点

良好的蒸汽系统的一个重要方面是它能够向用户提供干燥、高质量的蒸汽,同时持续不断地排放冷凝水(由于热损失而不可避免形成),但不会有不必要的蒸汽泄漏。其中起到关键作用的是每个疏水点的疏水阀。

疏水阀故障或设计问题可迅速升级为更大规模的生产问题,如上一节提及的案例。至少,它们会成为能源大量损失的重要原因,因为过去检查结果表明,在一个拥有10,000个疏水阀的中型炼油厂,由于疏水阀故障而导致的蒸汽泄漏量平均约6.6 公制吨/小时。

因冷凝水排放不及时,如疏水阀发生了堵塞故障、操作失误或设计缺陷等会造成更严重的问题。之前强调的水锤事故是由于疏水阀在重要的疏水位置被隔离造成的。蒸汽管道冷凝水排放不足是引起压力波动的主要原因,而压力波动则会导致蒸馏塔内部损坏。9

蒸汽系统优化从确保这些疏水阀的正确设计和运行开始。定期检查疏水点,并对故障阀及时维护,是阶段1优化的基础部分。

然而,传统的疏水阀检测可能不能够充分确定问题位置。典型的问题包括:10

- 为大型疏水阀提供高效、可持续的数据库管理

- 确保诊断设备的准确性和先进性

- 确保检测人员和检测方法符合最高标准

- 确定故障根源

- 选择实用且成本效益高的生命周期方案,以提高目标工艺的性能

- 配合调查结果并采取有效的维护措施

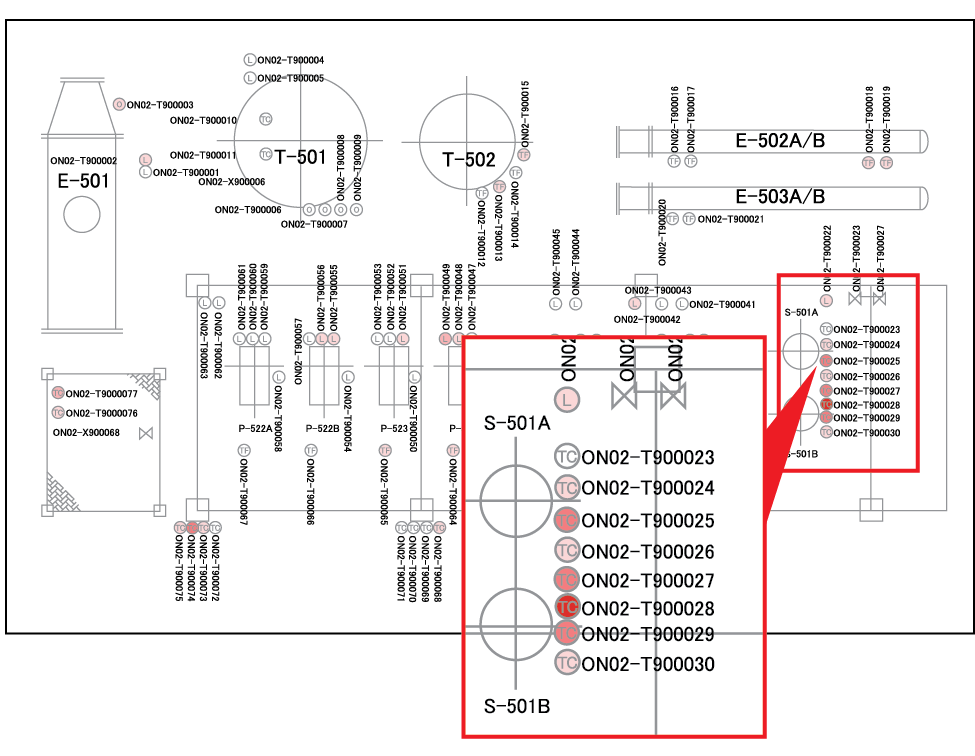

自2005年以来,炼油和石化行业的58家工厂制定并实施了一项系统和可持续的方案来应对这些挑战。b 作为方案的一部分,超过12年的250,000个疏水阀检测记录是独一无二并有价值的数据源。当在单个工厂使用时,该方案可以执行基于时间、特定位置的历史分析,该分析可以揭示比以往更高的故障率,并发掘以前隐藏的更深层次的问题(图3)。

这些检查记录涵盖了广泛的设计、运行压力和工艺参数,也用于统计蒸汽疏水阀一般故障频率的基础数据。这些记录数量大,时间长,检验数据准确,为故障频率提供了可靠的统计,并为风险决策提供了有效的依据。11

阶段2:优化蒸汽工艺

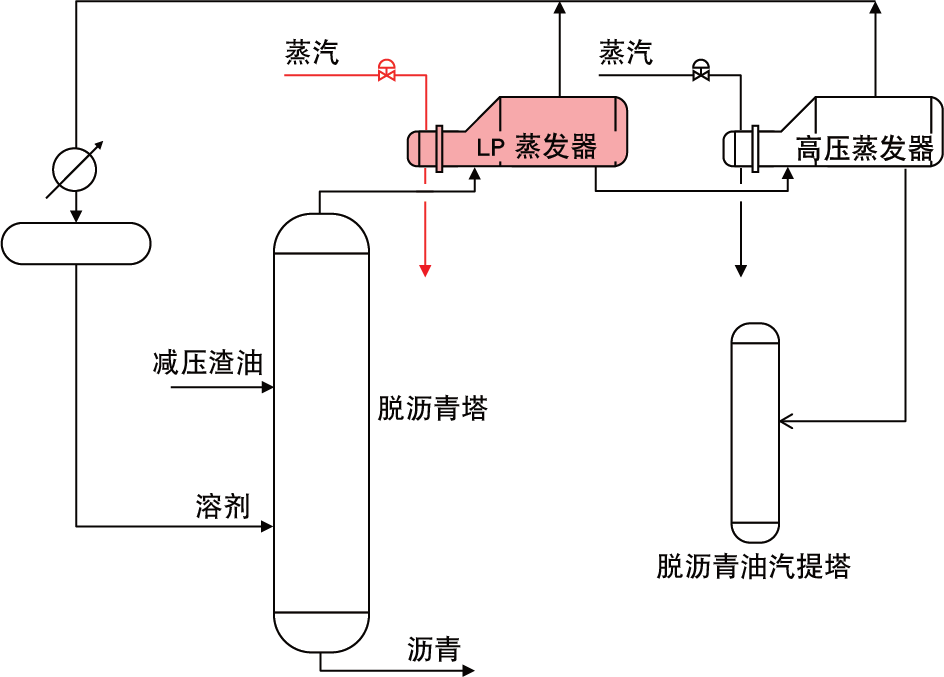

工厂中的用汽设备或蒸汽应用可能有多种配置,但蒸汽工程和应用的基本原则不会改变(图4)。

我们根据这些基本的工程原理,对炼油厂和石化厂进行了广泛的调查,包括所有的蒸汽应用(通常每个厂200-300)。c

在某个炼油厂进行的调查中,发现润滑油装置的一个蒸汽器运行欠佳。长期以来,操作人员一直怀疑溶剂的脱沥青工艺受到溶剂回收率的阻碍(图5)。

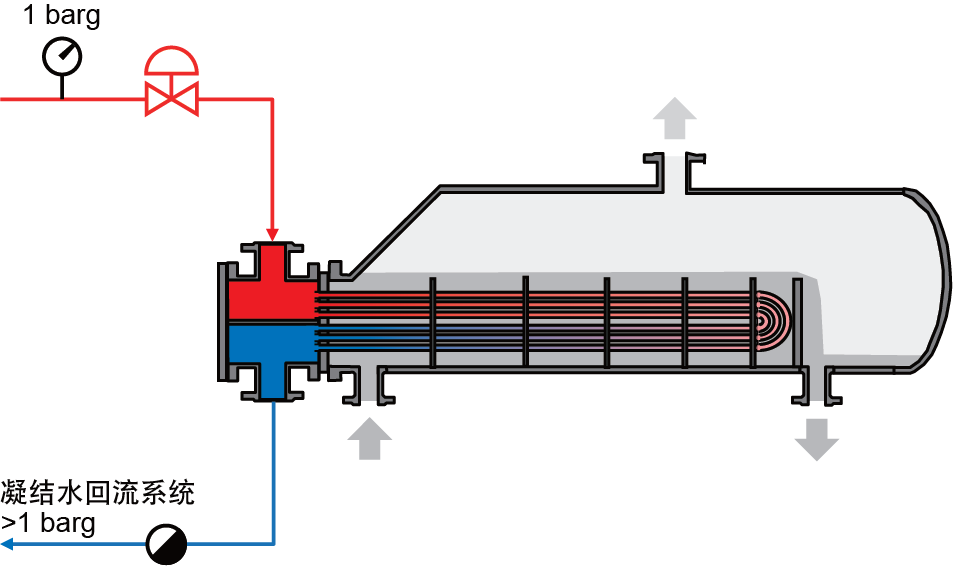

现场调查发现,冷凝水回收系统总背压高于蒸发器蒸汽运行压力。这种情况被认为是“滞流”状态,12 进而导致蒸汽冷凝水在换热器中积聚并过冷,并降低了换热率(图6)。

此种情况下,机组操作人员通常打开冷凝水旁通阀或将冷凝水直接排放,以消除背压。然而,由于开放旁路无法调节负荷变化,这会导致蒸汽损失(以及回流管道的背压增加),或者,将本可回收的冷凝水排放到了排水管道。

使用能够克服滞留条件的设备是更加合适的解决方案。这样做的结果致使产量获得了增加,并且每年获得了60万美元的效益。

除了能量损失、水锤、滞流问题(如前面提到的那些问题)、以及第2阶段蒸汽工艺调查发现的其他常见蒸汽工艺问题外,还包括:

- 换热器温度循环

- 汽轮机损坏

- 硫磺池、油罐盘管及蒸汽管道发热问题

- 火炬头损坏

在许多情况下,实行优化的主要目的是由于需要降低风险,无论是生产损失、部件损坏、环境影响还是人员伤害。因此,确定优化行动的优先顺序并判断其合理性在很大程度上依赖于基于风险的方法,比如美国石油学会(API)制定的指导方针。13

目前为止,对工厂资产的风险评估一般都没有考虑蒸汽系统组件(如蒸汽疏水阀)的影响。然而,正如前面描述的示例所示,这些组件的风险性也是不可否认的。

针对蒸汽设备和蒸汽分配系统的风险定量评估,我们提出了一种独创的方法。d 用汽设备的基本故障率(PoF)源自行业内一般故障率,并与设备元件的故障率(例如,基于上一节概述的一般故障频率中的疏水阀故障率)有关。我们根据现场条件,使用概率因素为特定的蒸汽设备量身定制故障率。14

图7所示矩阵是该方法应用于炼油厂脱丙烷再沸器系统的一个例子。风险是根据评估时的情况进行量化的,潜在降低的风险是根据适用于该系统的缓释措施进行模拟的。

评估数据使资产所有者能够客观地认识设备维护的临界点,同时为所有人进行成本效益分析和选择最恰当的措施提供了一种手段。

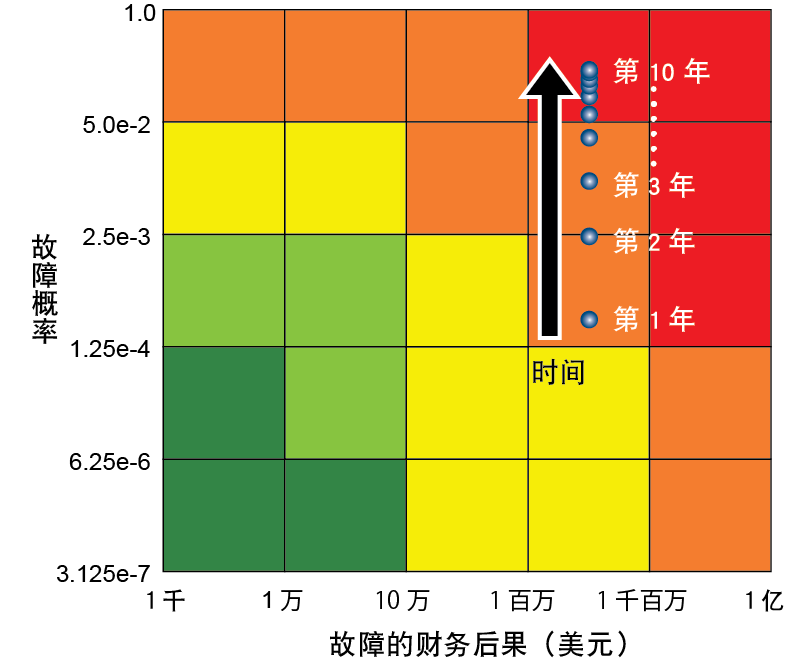

此外,所计算的故障率是按时间进行的,因此可以预测评估时以及后继年份的故障风险,从而实施积极的风险缓释计划。

基于风险的蒸汽系统维护优化不仅能够优先考虑各种蒸汽资产和蒸汽应用,而且能够选择最具成本效益的维护操作方案。

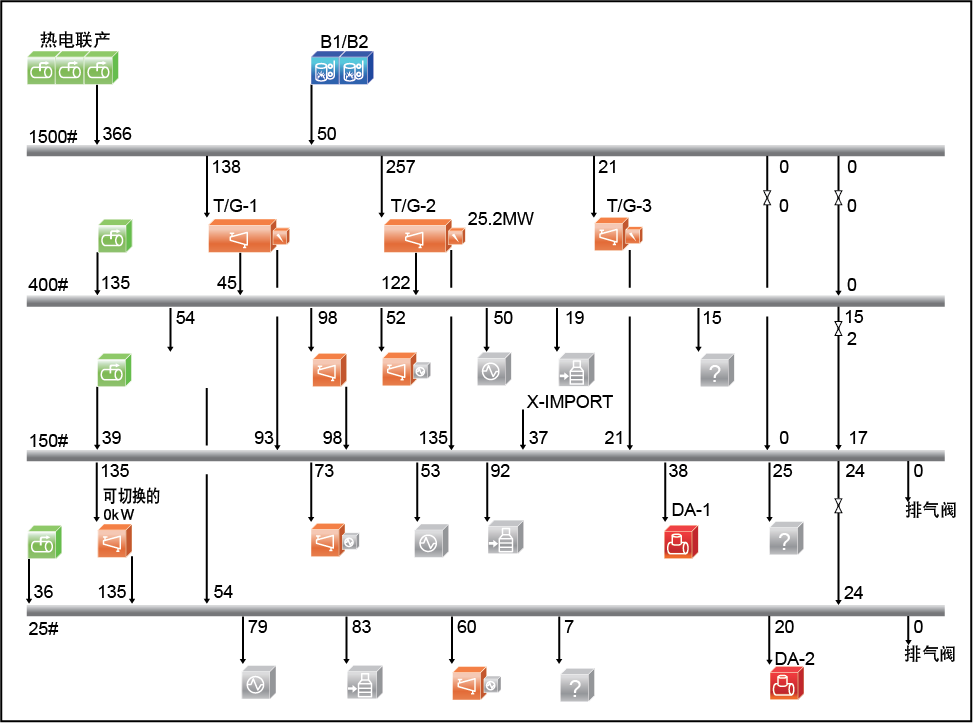

阶段3:优化蒸汽平衡

工厂内蒸汽、水和电的能源平衡是一项精细而持续的工作(图9)。例如,由于产品结构的变化,可能会调整工艺和应用,以满足新的要求,或者优化蒸汽应用,使蒸汽平衡转变为排放状态(过量低压蒸汽)。在某些情况下,直接的解决方案是交替使用汽轮机和电机驱动器,或者调整泄压阀,以保持最佳的系统平衡。

然而,这些措施可能无法完全消除排气情况,需要结合其他方法来优化蒸汽平衡。我们已经运用了有效的方法来重新平衡大型加工厂的蒸汽系统,例如进一步充分利用过剩的低压蒸汽,或调整某一特定级别蒸汽的压力。

这些措施对蒸汽/水/电整体平衡的影响可以使用专有的平衡模型来模拟。e 仿真模型的实用性和准确性在很大程度上取决于其参数的质量,特别是各用汽设备的蒸汽耗量(或产汽量)。如果大多数设备没有安装流量表用以计量,将会面临很大的挑战性。

因此,一个有效的方法是将阶段3的平衡分析与阶段2的调查相结合,其中所有的用汽设备都要进行优化检测,就像在2011年的北美炼油厂所的实行。15

优化方程的人性化一面

蒸汽系统各阶段优化完成后,如果不采取进一步的措施,蒸汽系统可能会逐渐偏离其预估的优化状态。

正如人的身体可以通过定期检查以便及早发现问题并及时处理来保持健康状态一样,工厂也只有通过持续的定期蒸汽系统检查和及时纠正措施来保持其最佳状态。

通过以往对油气化工行业重大事故的分析发现,除机械故障外,直接操作失误是造成事故损失的第二大因素。16 换句话说,人为因素和组织因素对工厂的安全可靠运行起着重要作用。这一点在API RP 581中也得到了认识,它将故障率定义为:

其中

gff = 设备的一般故障频率

Df (t) = 损伤因素,涵盖了相关的损伤机理和检验效果

FMS = 系统管理因素

FMS考虑到组织管理体系的质量及其对整个工厂完整性的影响。此定义中,薄弱的管理方法可以将一个管理“完美”的工厂的故障率升高100倍。

因此,蒸汽系统的有效优化必须包括对工厂操作人员素质的提升。例如,将实地调查确定的最佳方法予以反馈,以改进标准操作程序;追踪所观察到的问题及解决问题的执行情况,确保完成并防止今后再次发生;同时将案例记录下来,用作培训和教育材料。

技术进步和新一代分析能催生更强大的工具来帮助制定和简化整个组织的决策。其关键因素是,先进(或更便宜)的传感器使性能和可靠性指标日益变得可视化。然而,仅仅扩大在线监测范围,会增加操作人员因数据过载和警报疲劳带来的风险。相反,可视化的真正价值体现在根据专业知识和系统经验来集成数据并创建相关输出,例如故障预测模型。f这些输出随后可以补充到可靠的、基于风险的缓释措施中,并最终随着时间和资源被重新分配到更重要的任务或进一步的优化中。

小贴士

随着工厂在工程技术和蒸汽系统研究方面的积累,人们认识到蒸汽系统中存在的问题会对生产造成不利影响。与此同时,工厂在对蒸汽使用设备及其相关组件的状态监测和及时优化方面取得了进展。我们为蒸汽系统及相关设备的定量、风险评估提供了一种新的方法,并将此方法集成到一个结构化和可持续的程序中,以确保整个蒸汽系统资产的更高效和更具完整性。

- 参照TLV株式会社的蒸汽系统优化方案 (SSOP)

- 参照TLV株式会社最佳形式的蒸汽疏水阀管理方案(BPSTM)

- 参照TLV株式会社的CES调查

- 参照TLV株式会社的蒸汽系统风险缓释(SSRM)

- 参照 SteamSystemBalance.net

- 参照 iBPSSM.net

参考文献

- United States Environmental Protection Agency, “Energy efficiency improvement and cost saving opportunities for petroleum refineries,” February 2015.

- Hara, Y., “Jyumandai no suchimu torappu kara no jyoki roe sakugen” [Reduction in steam losses from 100,000 steam traps], Journal of Energy Conservation, April 2010.

- Galante, C and S. Pointer, “Catastrophic water hammer in a steam dead leg,” Loss Prevention Bulletin, ISS. 167, October 2002.

- Health and Safety Executive, “Major incident investigation report, BP Grangemouth Scotland 29th May–10th June 2000,” August 2003.

- Kletz, T., “Imperial chemical industries petrochemicals division,” Safety newsletter number 43, August 1972.

- Kletz, T., “Imperial chemical industries petrochemicals division,” Safety newsletter number 57, October 1973.

- Lieberman, N. and R. Cardoso, “Troubleshoot operation of a steam ejector vacuum system,” Hydrocarbon Processing, February 2016.

- Kletz, T., What went wrong? Case histories of process plant disasters, 4th Ed., Elsevier, 1999.

- Kister, H. Z., “What caused tower malfunctions in the last 50 years?” Chemical Engineering Research and Design, January 2003.

- Walter, J. P., “Implement a sustainable steam-trap management program,” Chemical Engineering Progress, January 2014.

- Pittiglio, P., P. Bragatto and C. Delle Site, “Updated failure rates and risk management in process industries,” Energy Procedia, January 2014.

- Risko, J. R., “Steam heat exchangers are underworked and over-surfaced,” Chemical Engineering, November 2004.

- American Petroleum Institute (API) Recommended Practice 581, “Risk-based Inspection Methodology,” 3rd Ed., April 2016.

- Cane, B., “Risk-based methodology for industrial steam systems,” Inspectioneering Journal, May 2017.

- Chen, M. and F. Roberto, “ExxonMobil Beaumont Chemical Plant study of steam and condensate systems for the entire plant,” 34th Industrial Energy Technology Conference 2012.

- Krembs, J. A. and J. M. Connolly, “Analysis shows process industry accident losses rising,” Oil and Gas Journal, August 1990.

作者: A. HOU and T. MITA、TLV国际株式会社

出版商: Hydrocarbon Processing, May 2018, p. 45-49.

此文章由TLV Shanghai翻译,以释义英语原文