- Home

- Dampftechnik und Tools

- Dampftechnik

- Auswahl von Kondensatableitern nach Anwendungsfall und Spezifikation

Grundlagen der Kondensatableitern

Auswahl von Kondensatableitern nach Anwendungsfall und Spezifikation

Schritte zur Auswahl von Kondensatableitern

Bei der großen Vielfalt von Kondensatableitern und ihrer unterschiedlichen Arbeitsweise fällt es manchmal schwer, den richtigen Typ für die optimale Entwässerung eines Dampfverbrauchers auszuwählen.

Zu den Auswahlkriterien gehören Druck- und Temperaturgrenzen, Durchsatzleistung, Bauart, Gehäusematerial und viele andere Faktoren. Man kann den Auswahlprozess in vier Schritte unterteilen:

-

Schritt 1:

Ermittlung der Anforderungen für die Anwendung, z.B. Entwässerung von Heißkondensat oder unterkühltem Kondensat, und Auswahl der passenden Bauart. -

Schritt 2:

Auswahl des geeigneten Modells entsprechend Betriebsdruck, Betriebstemperatur, Einbaulage und weiterer relevanter Faktoren. -

Schritt 3:

Ermittlung des Kondensatanfalls und Hinzurechnen des vom Hersteller empfohlenen Sicherheitsfaktors. -

Schritt 4:

Endgültige Auswahl auf Basis der niedrigsten Lebenszykluskosten

Der erste Artikel dieser dreiteiligen Serie befasst sich mit der Anwendung und den daraus resultierenden Konsequenzen für die Kondensatableiterauswahl.

Anwendungen von Kondensatableitern

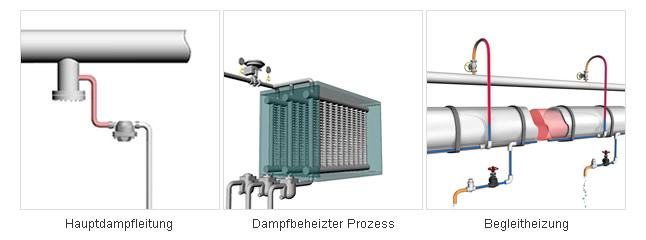

Kondensatableiter werden für die Entwässerung von Dampfleitungen, Heizprozessen, Begleitheizungen und Kraftmaschinen wie Turbinen verwendet. Jede dieser Anwendung stellt etwas unterschiedliche Anforderungen an den Ableiter.

Die verschiedenen Anwendungen von Kondensatableitern

|

|

Die Auswahl von Kondensatableitern hängt von der Anwendung ab. |

Leitungsentwässerung

Die Dampfleitung soll die Versorgung der Verbraucher mit Dampf von bestmöglicher Qualität sicherstellen. Eine der wichtigsten Aufgaben von Kondensatableitern für die Leitungsentwässerung ist die Vermeidung von Wasserschlägen. Dafür werden Ableiter gewählt, die das Kondensat nicht anstauen, also mit wenig oder besser ganz ohne Kondensatunterkühlung arbeiten.

Dampfbeheizte Prozesse

Die Wärmeleistung bei dampfbeheizten Prozessen beeinflusst die Produktivität und Produktqualität. Daher ist es wichtig, einen Kondensataleiter auszuwählen, der eine minimale Anfahrzeit ermöglicht und Kondensatrückstau verhindert, der ansonsten zu ungleichmäßiger Beheizung, verminderter Wärmeleistung und ähnlichen Problemen führt. Kondensatableiter mit kontinuierlicher Arbeitsweise sind für solche Anwendungen vorzuziehen.

Bei solchen Anwendungen treten beim Anfahren auch häufig Heizprobleme durch eingeschlossene Luft auf. Daher braucht der Kondensatableiter eine wirksame Entlüftungsfunktion, um Luft und andere nichtkondensierbare Gase aus dem Dampfsystem auszuschleusen.

Bei temperaturgeregelten Dampfverbrauchern stellt sich manchmal noch ein weiteres Problem: Wenn das dampfseitige Regelventil im Teillastbetrieb den Druck im Wärmetauscher unter den Kondensatgegendruck drosselt, kann das Kondensat nicht mehr abgeleitet werden. Es kommt zu Kondensatrückstau. In solchen Fällen wird ein Pump-Kondensatableiter benötigt, mit dem das Kondensat mit Hilfe von Antriebsdampf gefördert werden kann (siehe TLV PowerTrap)

Für weitere Informationen zum Thema Kondensatrückstau klicken Sie bitte hier: Was bedeutet "Absaufen"?

Begleitheizungen

Kondensatableiter für Begleitheizungen müssen andere Anforderungen erfüllen: Sie werden häufig in Verbindung mit Kupferrohren (wegen deren guten Wärmeleitung) zur Beheizung von Produktleitungen mit viskosen Fluiden verwendet, die zur Erhaltung ihrer Fließfähigkeit auf höheren Temperaturen gehalten werden müssen. Die Kondensatableiter sollten so konzipiert sein, dass sie nicht durch Kupferablagerungen verstopft werden und möglichst auch die Wärme im Kondensat für die Begleitheizung genutzt wird.

Dampfbetriebene Kraftmaschinen

Zu den dampfbtriebenen Kraftmaschinen gehören Turbinen zum Antrieb von Kompressoren, Pumpen und Generatoren. Bei solchen Anwendungen muss das Kondensat so schnell wie möglich abgeleitet werden, um einen sicheren und effektiven Betrieb zu gewährleisten.

Übersicht: Anwendungen und Anforderungen an Kondensatableiter

| Anwendung | Anforderung an Kondensatableiter | Produktbeispiele |

|---|---|---|

| Hauptdampfleitung |

|

SS / FS Serie |

|

Heizprozess Kein Kondensatrückstau |

|

|

|

Heizprozess Kondensatrückstau |

|

GT Serie |

|

Begleitheizungen Hohe Temperatur |

|

SS-Serie / LV21 / P46S |

|

Begleitheizungen Niedrige Temperatur |

|

LEX3N |

|

Dampfbetriebene Kraftmaschinen Überdruck |

|

JH / FS-Series |

|

Dampfbetriebene Kraftmaschinen Vakuumdruck |

|

GT-Serie |

Nach Berücksichtigung der anwendungsspezifischen Anforderungen kann die Auswahl des am besten geeigneten Kondensatableitertyps (Bauart) getroffen werden. Der nächste Schritt ist der Abgleich der Kondensatableiterspezifikation mit den Betriebsbedingungen. Lesen Sie dazu weiter in Teil 2.

Betriebsbedingungen und Kondensatableiter-Spezifikation

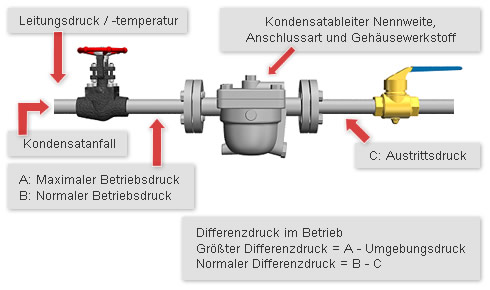

Die Betriebsbedingungen bestimmen die minimalen Spezifikationsanforderungen des Kondensatableiters für Druck, Temperatur, Durchsatzleistung, Gehäusewerkstoff und Anschlussart.

| Vorhandene Rohrleitung und Anschlussart |

|---|

|

|

|

Die vorhandene Rohrleitung bestimmt die Anschlussart und manchmal auch den Gehäusewerkstoff. So kann z.B. die Standardausführung eines Kondensatableiters einen Gewindeanschluss haben, die Rohrklasse erfordert aber aufgrund des Drucks einen Schweißanschluss. Weitere Anforderungen beinhalten unter anderem, dass die Durchsatzleistung unter allen Umständen für den maximalen Kondensatanfall beim minimal möglichen Differenzdruck ausreichen muss. |

Gehäusewerkstoff

Der Gehäusewerkstoff ist eines der ersten Kriterien bei der Auswahl von Kondensatableitern. Ausschlaggebend sind Betriebsdruck und -temperatur, Umgebungsbedingungen und Optimierung von Standzeit und Wartungsaufwand. Außerdem muss der gewählte Werkstoff der vorgegebenen Rohrklasse und dem entsprechenden Prüfdruck genügen.

Die verwendeten Werkstoffe für Kondensatableiter-Gehäuseteile unterscheiden sich nicht von denen für andere Ventiltypen. Beispiele hierfür sind:

- Grauguss / Sphäroguss

- C-Stahl

- Edelstahl

Der maximale Gehäusedruck und die maximale Gehäusetemperatur sind nicht unbedingt gleichzusetzen mit dem maximalen Betriebsdruck und der maximalen Betriebstemperatur. Die Druck- und Temperatur-Einsatzgrenzen von anderen Komponenten wie Dichtungen und Innenteilen können die maximalen Betriebsbedingungen einschränken.

Weiterhin können verschiedene nationale Normen die Einsatzgrenzen von Gehäusewerkstoffen beeinflussen. So darf z.B. nach DIN Grauguss (EN-JL1040) bei Dampf bis 13 bar ü eingesetzt werden, nach ASME hingegen bis 16 bar ü. In letzter Zeit sind Kondensatableiter aus Edelstahl immer gefragter, da sie meistens weniger Wartung erfordern und eine längere Standzeit haben.

Auslegung

Die Anschlussgröße des Kondensatableiters sollte passend zur Rohrleitung zwischen Kondensataustritt am Dampfverbraucher und dem Kondensatableiter gewählt werden.

Es wird generell empfohlen, die Rohrleitungsnennweite zwischen Kondensataustritt des Dampfverbrauchers und dem Kondensatableiter entsprechend der nachfolgnden Tabelle zu wählen:

| Maximaler Kondensatanfall | Rohrleitungsnennweite am Kondensataustritt des Dampfverbrauchers |

|---|---|

| Weniger als 200 kg/h | DN 15 (1/2") |

| 200 - 500 kg/h | DN 20 (3/4") |

| 0,5 - 1 t/h | DN 25 (1") |

| 1 - 2 t/h | DN 32 (1 1/4") |

| 2 - 3 t/h | DN 40 (1 1/2") |

| 3 - 5 t/h | DN 50 (2") |

| Über 5 t/h | DN 65 - 100 (2 1/2" - 4") |

* Allgemeine Richtlinie. Bei Unsicherheiten bzgl. Kondensatableiterauswahl und Rohrleitungsauslegung konsultieren Sie bitte einen Dampfspezialisten von TLV.

Grundsätzlich sollte der Kondensatableiter nie kleiner gewählt werden als die Nennweite am Kondensataustritt des Dampfverbrauchers, da es ansonsten zu Kondensatrückstau und daraus folgenden Schäden und Heizproblemen kommen kann.

Weiterhin soll die Rohleitung am Austritt des Kondensatableiters nicht entsprechend der Anschlussnennweite des Kondensatableiters gewählt werden, sondern Sie muss entsprechend den Erfordernissen für eine Zweiphasenströmung (flüssiges Kondensat + Entspannungsdampf) erweitert werden, so dass kein unerwünschter Kondensatgegendruck entsteht. Für weitere Informationen zu diesem Thema klicken Sie bitte hier: Entspannungsdampf

Anschlussart

Die häufigsten Anschlussarten sind Gewindemuffen, Schweißanschlüsse (Schweißmuffen und Schweißenden) und Flanschanschlüsse. Diese kommen in verschiedenen Ausführungen je nach nationaler Norm, Industriestandard oder Werksnorm zum Einsatz.

Gewindeanschlüsse sind wesentlich preiswerter als Flanschanschlüsse. Beim Einbau müssen diese jedoch in die Rohrleitung eingeschraubt werden. Das bedeutet, dass entweder die Austrittseite des Kondensatableiters nicht an die Rohrleitung angeschlossen wird, oder eine Verschraubung benötigt wird, um die Verbindung für einen späteren Austausch des Ableiters wieder trennen zu können. Der Gewindeanschluss muss entsprechend einer gängigen Norm ausgeführt sein, so dass eine gut dichtende Schraubverbindung zustande kommt.

Kondensatableiter mit Schweißanschlüssen werden in manchen Betrieben zur Vermeidung von Dampfleckagen bevorzugt. Geschweißte Verbindungen sind jedoch schwieriger wieder zu lösen, wenn der Austausch eines Kondensatableiters notwendig wird, und auch die Installationskosten sind höher. Zudem gibt es in manchen Gegenden einen Mangel an qualifizierten Scheißfachkräften, was die Durchführung von Installtions- und Reparaturarbeiten erschwert.

Kondensatableiter mit Flanschanschlüssen können leicht demontiert und ausgestauscht werden, sofern die Einbaulänge des Ersatz-Kondensatableiters mit der des bisherigen Geräts übereinstimmt. Hierfür gibt es einen Standard nach DIN

| Beispiel für einen Kondensatableiter mit Flanschanschlüssen |

|---|

|

|

Nachdem die Spezifikation des Kondensatableiters entspechend den Betriebsbedingungen und anderen Erfordernissen festgelegt wurde, sind die nächsten Schritte die Ermittlung der benötigten Durchsatzleistung (unter Berücksichtigung eines entsprechenden Sicherheitsfaktors) sowie die Auswahl des wirtschaftlichsten Modells. Für weitere Informationen zu diesen Themen lesen Sie bitte Teil 3.