芯出し作業が難航し必ず残業になってしまう…

プラントオーナー主導で芯出し作業を見直し。残業ゼロ、整備工事件数減少に効果。

膨大な数のモーター、ポンプの芯出し作業時間を短縮し、作業者による作業の質のばらつきを解消できないか。対策方法を検討していたときに紹介されたのが、レーザーアライメントシステムでした。従来のダイヤルゲージによる芯出しから、誰でも高精度に素早く芯出しができるレーザー式に切り替えて、これで安心と思ったのも束の間、運用を開始してみると現場では思わぬ壁に直面・・・。

プラントオーナーである化学会社様が、メンテナンス業務を請け負っている協力会社と連携して共に課題を乗り越え、メンテナンス工数半減、整備工事件数は従来の3分の1まで減少、という大きな成果を上げられた事例です。

化学会社様

| 使用装置名 | モーター、ポンプ等回転機器 |

|---|---|

| 生産物 | 化学繊維、フィルム、樹脂 |

採用いただいた製品

- レーザー軸芯出し器 ROTALIGN ULTRA iS

(後継機種:ROTALIGN TOUCH) - レーザー軸芯出し器 OPTALIGN SMART RS5

(後継機種:OPTALIGN TOUCH) - 成形シム パーマブロック

お悩み

減らない残業

プラントオーナーである化学会社様(以下、プラントオーナー)では、工場内に膨大な数のモーターやポンプ等回転機器を保有しており、毎日多くの芯出し作業を行っていました。

当時行っていた芯出しは、ダイヤルゲージを用いた熟練と経験の要る作業で、芯出し作業者の育成に時間がかかります。また、作業者により作業時間に大幅なばらつきがあるため、日々のポンプ等のオーバーホール完了時刻が読めず、 残業が発生したり製造部門への引き渡し時間が変動したりしてしまうことが悩みでした。

問い合わせのきっかけ

プラントオーナー主導で現場を動かす

「芯出しの作業時間短縮を図りたい」「芯出し作業者の技能の差や作業時間のばらつきを解消したい」と、対策を検討していたところに、TLVからレーザーアライメントシステム(レーザー軸芯出し器)オプタラインの紹介を受けました。 デモンストレーションを見るなどして製品を検討した結果、誰でも精度良く、スピーディーに芯出しができるツールと評価。オプタラインを購入し、プラントの一部で試してみることとしました。

解決策

協力会社を巻き込んだ取り組み

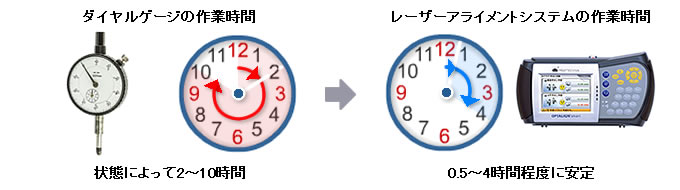

プラントの一部でレーザーアライメントシステムによる芯出しを試してみた結果、次の効果が体験できました。

- 作業時間が短縮、作業時間が安定

- カップリングゴムの寿命が長くなった

- ギアカップリングのギア偏摩耗が無くなった

- 仕上げ精度が許容値内でも、更に精度を上げると試運転の音が変わった

この結果を踏まえ、工場に常駐して芯出し等のメンテナンス業務を請け負っている工事会社様(以下、協力会社)に、レーザーアライメントシステムの使用を依頼しました。

改善結果

作業時間半減、整備工事件数は従来の3分の1に減少、残業が減ってコストも削減

協力会社にも大きなメリット

協力会社ではレーザーアライメントシステム導入後、以下のように芯出し作業時間が半分以下に短縮。

作業時間が半分以下に短縮

協力会社では日常のメンテナンスを一括で請け負い、事業所の駐在社員数が決まっていることから、同じ作業でも時間に余裕が出ると他の作業に対応でき、更に残業分の人件費を社員の教育費にあてることができました。

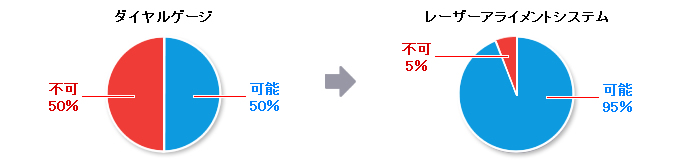

芯出し作業可能な社員が大幅増加

また、レーザーアライメントシステムは操作しやすく、誰でも短期間で習熟できるため、社内で芯出し作業のできる社員が円グラフのように倍増。ほぼ全ての社員が芯出し作業をできるようになり、多能工化が進みました。

このように、協力会社にとってもメリットが大きかったため、自社でも当時最新のレーザーアライメントシステム、オプタラインスマートを購入し、下請け業者を含めて広く芯出しの標準ツールとして活用するようになりました。

成形シムで更に作業時間短縮

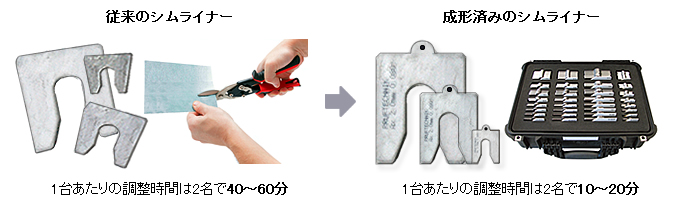

プラントオーナーでは、更に作業時間が短縮できないかを検討しました。 その結果、芯出し作業の中で意外に時間をとっている、高さ調整のシムライナー加工に着目。 必要な厚みの薄板、金属シートを必要な大きさのシムライナーになるよう金切りばさみでカットしていきますが、ステンレス製のシムライナーはカットしにくく、手を切傷する危険もありました。

シムライナー調整時間が約4分の1に短縮

このシムライナー制作時間をなくすために、成形済みのシムライナーをプラントオーナーが購入し、協力会社に支給。これにより、シムライナー制作時間はゼロ、シムライナー調整時間は大幅短縮され、安全に作業できるようになりました。

また、この効果を目の当たりにして、協力会社は自社でも成形シムライナーを購入し使用するようになりました。

芯出し精度向上で整備工事件数も3分の1に

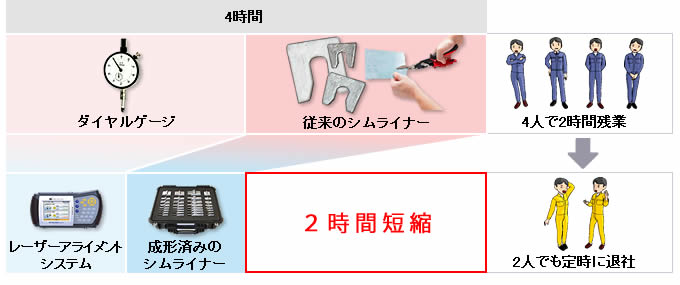

メンテナンス工数半減

レーザーアライメントシステムと成形シムの導入効果により、汎用ポンプ1台あたり2名×0.5の工数削減を実現。これにより、従来読めなかった作業の完了時刻が安定して定時内に収まるようになり、残業削減、製造部門への引き渡し時間安定に繋がりました。

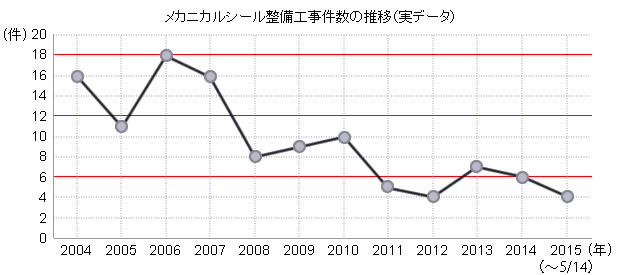

メカニカルシール整備工事件数が3分の1に減少

また、作業時間短縮以外に精度向上による効果も表れ、2003年の導入以降2015年までの間に、あるプラント(ポンプ100台)でのポンプのメカニカルシール整備工事件数は約3分の1に減少しました。

お客様の声

化学会社(プラントオーナー)

ご担当者様

「メンテナンス作業時間が短縮され、しかも作業時間が安定して残業がなくなり、コスト削減が図れました。また、レーザー式の芯出し器を使うようになって精度も上がったので、回転機器の消耗品の寿命が延び、工事の件数も減少しました。芯出しの作業時間が管理できることで生産側運転管理も容易になり、生産ロス削減にも繋がっていいこと尽くめです。その後、最新式のレーザー式芯出し器、ロータラインウルトラiSも買い足しました。

ダイヤルゲージからレーザー式芯出しへの切り替え、定着までにはハードルもありましたが、協力会社と連携しながら乗り越え、結果、大きな成果を上げることができました。」

工事会社(協力会社)

ご担当者様

「同じ人数(リソース)でメンテナンス業務を定額で請け負っているので、作業時間が短縮されたことで、リソースのキャパを増やすことができ、残業が減って利益率を高められました。 また、従来のダイヤルゲージでは熟練の必要な作業だったため、社員の育成スピードが上げられませんでしたが、レーザー式により芯出し作業のできる社員が短期で育成できたことも大きな違いです。レーザー式芯出し器も成形シムも、一度使ったら手放せません。自社で購入した分もフル活用しています。」

導入裏話:思わぬ壁に直面

メンテナンスを請け負う協力会社で活用が進まず

実は、プラントの一部で試験導入をした当初は、なかなか協力会社での活用がうまくいきませんでした。 導入した2003年当時のレーザーアライメントシステムはまだ操作が複雑だったため、従来通りダイヤルゲージを使用したがる作業者が多く、協力会社内での活用が進まなかったのです。 また、工場内にレーザーアライメントシステムが1台しか無く、作業者が使いたいときに、工場内の他部署に貸出し中で使えないケースが多かったことも、ダイヤルゲージからの切り替えが進まない大きな要因となりました。

いつでも使える体制&アライメントセミナー参加で活用促進

そこでプラントオーナーでは、その協力会社が特に芯出し作業を頻繁に行うエリア専用に、操作性が大幅に改善された最新型のレーザーアライメントシステム、ロータラインを購入しました。

協力会社でも、レーザーアライメントシステム専任者を置く体制を取り、 TLVトレーニングセミナーを受講するなどして使い方を習得。 レーザーアライメントシステムを使いこなすうち、「ダイヤルゲージは面と周を合わせるのが大変」「読み間違いが起きやすい」 「たわみ補正が難しい」など、現状のダイヤルゲージ作業での課題が見えてました。

その後、協力会社もレーザーアライメントシステムの効果を実感し、自社でも同システムを購入して標準ツール化したことは前述の通りです。