- ホーム

- 蒸気のお役立ち情報

- もっと知りたい蒸気のお話

- トラップ選定の手順 後編

スチームトラップの基本

トラップ選定の手順 後編

用途と条件

「トラップの選定の手順 前編」では、ステップ1の蒸気輸送配管、蒸気使用設備、スチームトレースの3つに大別されるスチームトラップの用途と、ステップ2の実際にスチームトラップが設置される場所の使用条件と適合するトラップの仕様についてご紹介しました。今回は、ステップ3のトラップ選定時の安全率とステップ4のライフサイクルコストをご紹介します。

トラップ選定時の安全率とは

トラップ選定時に考慮すべき安全率には2つの要素があります。

ドレン量に対する安全率

1つは、理論計算値や予測を超える量のドレンに対しても対応できるように、予め余裕をもった大きな排水量のトラップを選定するためのものです。スチームトラップが設置される蒸気使用装置や蒸気輸送配管で発生するドレン量は、蒸気通気初めの昇温時が最大になります。この時のドレン量は、蒸気使用設備自体の昇温に要する蒸気量と、生産物の昇温に要する蒸気量の合計であり、それぞれを計算し、合算して求めます。

そして、この計算上の最大ドレン量に対して、トラップの排水能力に余裕を持たせるために、通常1.5~2.0倍の安全率を掛け、その値でトラップのカタログ等の排水量グラフからトラップを選定します。

使用するトラップの種類に応じて必要な安全率

トラップのカタログ等に掲載されているドレン排水量は、連続的にドレンを排出させた場合の排水量であり、実際の作動時の排水量とは異なるケースがあります。つまり、ディスク式やバケット式トラップは、本来は間欠作動のトラップです。そのため、このような間欠作動のトラップを選定する場合には、実際の使用時に間欠作動になるように、カタログの排水量に対して、一般に2.0~3.0倍の安全率を取る必要があります。但し、フロート式のような連続作動のトラップを選定する場合には、この安全率は必要ありません。

このようにトラップ選定時の安全率には2つの要素があり、双方を考慮した安全率としては、使用するトラップの種類に応じて一般的には下記の表の安全率を推奨しています。

| トラップタイプ | 標準安全率 |

|---|---|

| フリーフロート式 | 1.5以上 |

| バケット式 | 2以上 |

| ディスク式 | 2以上 |

| サーモスタティック(エレメント)式 | 2以上 |

| バイメタル式 | 3~5以上 |

トラップのライフサイクルコスト(LCC)とは

スチームトラップは、通常使用年数に応じて、主に弁シート部が磨耗し、次第に蒸気漏れが増加し、ついには寿命となります。従って、スチームトラップの購入費と交換費用を保守費、一方トラップの故障による蒸気漏洩や生産機会の損失による費用を損失費とすると、保守費と損失費の和が最小になるような期間が、経済的に最も有利な交換時期(経済寿命)と言えます。

一方、トラップが設置されるプラントの個々のドレン排出箇所は、そのプラントの操業が存続する限り、トラップが必要です。このことから、トラップを選定する際のコストに対する評価は、単にイニシャルコストではなく、トラップが設置された箇所を長期間に渡って維持管理するために必要な総費用(トラップのライフサイクルコスト-LCC)が最小になるものを選定するのが、トラップのコストに対する正しい選定の考え方です。

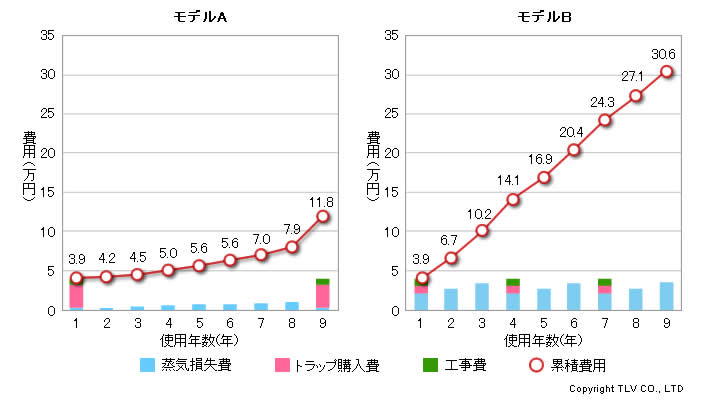

このことを具体的に架空の2種類のトラップで、実際にトラップのライフサイクルコスト(LCC)を比較して見たいと思います。

例えば、モデルA、モデルB、2種類のトラップの特性を下の表の通りとします。

| 項目 | モデルA | モデルB |

|---|---|---|

| 購入価格 | 30,000円 | 10,000円 |

| 交換費用 | 8,000円 | 8,000円 |

| 自己蒸気消費量 | 0.05kg/h | 1.0kg/h |

| 蒸気損失増加量 | 0.06kg/h・年 | 0.4kg/h・年 |

また、仮に判り易くトラップの寿命をモデルAが8年、モデルBが3年と置き、蒸気単価2,000円/tとして、それぞれのトラップのLCCを計算してみると、結果は以下の通りとなります。9年間で見ると、寿命が8年のモデルAは1回の取り替えを含む総費用が11.8万円です。一方、寿命が3年のモデルBは2回の取り替えを含む総費用が30.6万円となり、モデルAの約2.6倍になることが判ります。

このように、トラップのコストを比較して機種選定する際には、イニシャルコストとともに、正常作動時の蒸気ロス量、予想寿命についても可能な限り確認し、LCCという考え方を用いることで、最も経済的なトラップの選定が可能になります。